IGIENE NELLA PRODUZIONE E LAVORAZIONE DEL LATTE

Presentazione igiene

Scaricare

Introduzione e definizioni

Gli antichi greci conoscevano già 4.000 anni fa il concetto di igiene. Asclepios (Asclepio), il dio delle abilità mediche chiamò sua figlia Higieia (Higia), ed era la dea della salute nell’antica Grecia. In greco, il suo nome significava “guarire” o “portare salute”. Gli antichi greci la consideravano una protettrice o personificazione della salute, e il suo nome è stato conservato fino ad oggi nella parola “igiene”. Igiene significa una serie di misure e procedure legate alla pulizia, all’ordine ed al lavaggio che assicurano la salute, quindi l’igiene è diventata parte della medicina preventiva. La salute può essere definita come benessere fisico, spirituale e sociale. L’igiene è una grande parte della nostra vita quotidiana, dall’igiene personale, all’igiene abitativa, all’igiene ambientale e all’igiene alimentare. In questo contesto, l’igiene negli animali domestici nel nostro allevamento per la produzione di latte e carne merita importanza e dovrebbe essere promossa. L’igiene nella produzione e nella lavorazione del latte ha un’importanza decisiva a causa delle crescenti richieste di qualità, durata, sicurezza sanitaria e sicurezza alimentare dei prodotti caseari. Le richieste del mercato per queste proprietà dei prodotti lattero-caseari stanno aumentando e quindi è stato introdotto il concetto di “garanzia di qualità” che richiede la padronanza del processo di produzione ed il pieno controllo su di esso dall’inizio alla scadenza del prodotto. Il controllo classico del prodotto secondo le norme ISO nel proprio laboratorio ed in laboratori accreditati rimane uno strumento che sostiene il concetto di garanzia di qualità. La lotta per il prodotto lattiero-caseario idoneo dal punto di vista sanitario inizia nel pascolo, nel fienile e nella stalla. Questa è la prima parte della produzione che è anche un’importante parte integrante del sistema HACCP.

Definizioni:

Cleaning/washing – removing dirt, leftover food, grease and other impurities.

Pulizia/lavaggio – rimozione dello sporco, dei resti di cibo, del grasso e di altre impurità.

Contaminante – qualsiasi agente biologico o chimico, sostanza estranea o sostanza che non è stata aggiunta intenzionalmente al cibo, che potrebbe mettere in pericolo la salute e l’idoneità al consumo del cibo.

Contaminazione – introduzione o comparsa di contaminanti nel cibo o nell’ambiente in cui si trova il cibo.

Pericolo – agente biologico, chimico o fisico nel cibo, o una condizione alimentare, che potrebbe avere un effetto negativo sulla salute.

Disinfezione – riduzione del numero di microrganismi nell’ambiente con agenti chimici e/o metodi fisici al livello che non compromette la sicurezza sanitaria e l’idoneità al consumo degli alimenti.

Food – un prodotto alimentare (il termine che copre l’intera catena alimentare – dalle materie prime, fino all’eventuale aggiunta di ingredienti al prodotto finito).

Manipolatore di alimenti – qualsiasi persona che maneggia direttamente alimenti confezionati o non confezionati, attrezzature e accessori utilizzati nella produzione di alimenti o che entra in contatto con superfici a contatto con gli alimenti, e quindi da chi ci si aspetta che soddisfi i requisiti di igiene alimentare.

Igiene alimentare – tutte le condizioni e le misure necessarie per garantire la sicurezza sanitaria e l’idoneità al consumo degli alimenti.

HACCP – sistema che identifica, valuta e controlla i pericoli che sono significativi per la correttezza sanitaria degli alimenti.

Sicurezza sanitaria degli alimenti – garanzia che gli alimenti non avranno effetti negativi sul consumatore, se preparati e/o consumati nel modo previsto per tali alimenti.

Strutture industriali – qualsiasi complesso o spazio in cui si manipola il cibo e l’ambiente che è sotto il controllo della stessa gestione.

Produzione primaria – la fase della catena alimentare fino al raccolto, la macellazione, la mungitura, la cattura (pesce) ecc.

Rischio – indica la probabilità che il pericolo potenziale si verifichi come lesione o malattia nel processo di lavoro. Il pericolo è un termine qualitativo mentre il rischio è espresso quantitativamente come possibilità che il pericolo esistente porti effettivamente ad un danno alla salute.

Idoneità degli alimenti – garanzia che gli alimenti siano accettabili per il consumo umano nel modo in cui sono destinati a tali consumi.

Pericoli che possono essere trasmessi dal latte contaminato

Il pericolo è tutto ciò che può danneggiare il consumatore di prodotti caseari. I pericoli possono essere di natura fisica, sostanze chimiche, sostanze radioattive e microrganismi estranei come pericolo microbiologico.

Pericoli fisici

I pericoli fisici che possono entrare nel latte sono parti metalliche, sabbia, terra, lettiere di animali, sassolini, legno, plastica, capelli, oggetti di gomma, vetro e gioielli personali. Questi contaminanti possono essere anche fonti di rischi microbiologici. Le cause di questo tipo di contaminazione sono persone poco istruite, cattiva manutenzione delle attrezzature e mala gestione dei processi.

Rischi chimici

I rischi chimici nel latte sono farmaci veterinari, pesticidi, insetticidi, micotossine, agenti pulenti e disinfettanti. Gli antibiotici nel latte sono più spesso una conseguenza del trattamento della mastite, una malattia molto pericolosa e diffusa delle mucche da latte. Gli antibiotici influiscono negativamente sulla salute umana, ma con la loro azione impediscono letteralmente la produzione di prodotti caseari fermentati dal latte contaminato. I farmaci antielmintici sono usati per sbarazzarsi dei parassiti interni. Nel corpo degli animali vengono scomposti e si formano metaboliti tossici e quindi è molto importante osservare il periodo di sospensione per gli antibiotici e per i farmaci contro i parassiti interni. I pesticidi sono sostanze tossiche destinate a combattere i parassiti in agricoltura. Possono entrare nell’organismo delle mucche da latte attraverso il consumo di mangime e acqua, e poi nel latte. Gli agenti disinfettanti, di disinfezione e di derattizzazione sono molto pericolosi e possono essere somministrati solo da persone istruite e da istituzioni registrate, in collaborazione con esperti del settore. Gli agenti pulenti e disinfettanti possono entrare nel latte a causa di un risciacquo incompleto dell’attrezzatura di mungitura; essi, inoltre, se usati a concentrazione elevata o in modo improprio, possono causare la corrosione delle attrezzature lattiero-casearie con conseguente liberazione dei metalli pesanti che possono entrare nel latte. Un esempio di questo è l’uso dell’ipoclorito di sodio che può corrodere le attrezzature lattiero-casearie fatte di alcuni tipi standard di acciaio inossidabile.

Micotossine – alcuni tipi di muffa producono metaboliti tossici che sono pericolosi per la salute umana e sono chiamati micotossine. La muffa più famosa è l’Aspergillus flavus, e la tossina è l’aflatossina. Una fonte nota di aflatossina è una miscela di mangimi contaminata da micotossine.

Figura 1. Rappresentazione morfologica della muffa Aspergillus flavus

Sostanze radioattive

L’esplosione di un reattore termonucleare nella centrale di Chernobyl il 26 aprile 1986 ha espulso nell’atmosfera una quantità di radionuclidi 400 volte superiore a quella della bomba nucleare sganciata su Hiroshima nel 1945. I radionuclidi sono elementi radioattivi che si formano nel processo di decadimento dell’uranio in un reattore nucleare, rilasciando una grande quantità di energia termica. Per la salute umana, i radionuclidi di iodio, cesio e stronzio sono i più pericolosi perché possono entrare nel corpo con il cibo e rimanere nei loro “punti fisiologici” e quindi irradiare il corpo dall’interno. Il latte può essere portatore nel corpo di radionuclidi perché le mucche possono raccogliere grandi quantità di radionuclidi dalle piante su cui i radionuclidi sono caduti con la pioggia. Le correnti d’aria e i venti diffondono i radionuclidi in tutta Europa e alcune di queste sostanze radioattive sono cadute sul territorio croato con la pioggia e all’inizio di maggio di quell’anno. Le mucche stavano pascolando in quel momento, così i radionuclidi sono entrati nel latte, e con i prodotti caseari sono entrati nel corpo umano. Gli incidenti nucleari non sono esclusi dal futuro, quindi il governo dovrebbe avere dei piani per affrontare una tale crisi.

Rischi microbiologici

I microrganismi in generale, e i batteri come parte di quel mondo, giocano un ruolo positivo molto significativo nell’industria casearia, ma anche in senso negativo, come vedremo in seguito.

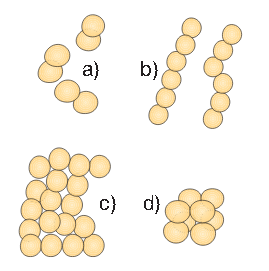

Figura 2. I batteri sferici (cocci) si presentano in diverse formazioni

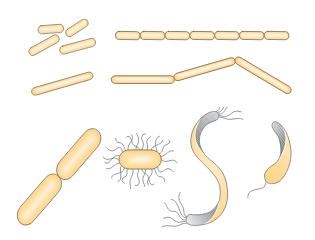

Figura 3. Batteri in forma di bastoncini e spirali

I batteri sono microrganismi unicellulari che si moltiplicano, si riproducono dividendo la cellula madre in due cellule figlie reciprocamente uguali, che dopo un po’ si dividono allo stesso modo. Questo metodo di moltiplicazione è chiamato scissione binaria o divisione in due parti. Le loro dimensioni sono in media da 0,5 a 5 micrometri. I batteri possono essere visti e studiati al microscopio con un ingrandimento di mille volte, Figura 4.

Figura 4. Aspetto morfologico delle cellule batteriche

Secondo la colorazione di Gram, i batteri si dividono in Gram positivi (blu) e Gram negativi (rossi), e questo è dovuto a una differenza significativa nella struttura cellulare, cioè la composizione chimica della parete cellulare. La differenza nella composizione della parete cellulare si riflette con la differenza di resistenza agli antibiotici, il che significa che alcuni antibiotici agiscono sui batteri Gram positivi ma non sui Gram negativi. A causa di questo, la colorazione di Gram ha un grande significato in microbiologia. Molti batteri possono muoversi attivamente in un mezzo liquido. I generi Bacillus e Clostridium possono creare spore altamente resistenti in condizioni difficili che li conservano e li proteggono fino a quando non si creano le condizioni per la vita attiva. Le spore possono essere distrutte in autoclave con vapore acqueo riscaldato a 120°C per un tempo di 20-30 minuti. Se i tubi utilizzati nella tecnologia lattero-casearia non vengono lavati regolarmente, alcuni batteri creano capsule mucose che li proteggono dalla disidratazione e possono collegarsi in strati compatti sulle pareti dei tubi industriali. La crescita di tali batteri nel latte rende il latte viscoso, mucoso e filamentoso. Come altri esseri viventi, i batteri hanno bisogno di nutrienti per la loro crescita e le loro fonti alimentari di base sono composti organici come proteine, grassi e carboidrati. Queste sostanze servono ai batteri per costruire le loro cellule e produrre energia. Hanno anche bisogno di oligoelementi e vitamine che debbono essere solubili in acqua ed avere una piccola massa molecolare per poter passare attraverso la membrana citoplasmatica ed entrare nella cellula del batterio. Quindi i batteri hanno bisogno di acqua per la loro crescita. Il latte è un mezzo ideale per la crescita di vari tipi di batteri e altri microrganismi perché contiene l’87,5% di acqua e tutti i nutrienti necessari in abbondanza. I microrganismi possono vivere in simbiosi tra loro, il che significa che si aiutano a vicenda. Al contrario, alcuni microrganismi producono sostanze che inibiscono la crescita di altri microrganismi, e questo si chiama antibiosi.

Forme di batteri

- Di forma sferica (cocci – coccos = nucleo) – ricordano delle piccole palle. Possono essere singoli e questi sono monococco. Dopo la divisione cellulare, possono stare insieme e formare i diplococchi. Streptococco – dal greco “streptos” = catena – si verifica dopo la divisione quando i batteri sferici stanno insieme e formano catene più corte o più lunghe. Stafilococco – dal greco “staphyle” = ammasso – si verifica dopo la divisione quando i batteri sferici stanno insieme e formano un ammasso. Tetracocco – dal greco “tetra” = quattro, quando due coppie di batteri globosi stanno insieme dopo la divisione. Sarcina è una forma che si verifica dopo la divisione quando otto cellule globose rimangono insieme sotto forma di “pacchetti”. “

- A forma di bastoncino (bacillo-bacilli) – possono essere corti o lunghi, sottili o spessi, cioè di diverse lunghezze e diametri, con estremità opache o appuntite. Il più delle volte appaiono singolarmente. Se i bastoncini non si separano dopo la divisione ma rimangono in coppia sono chiamati diplobacilli. Gli streptobacilli si verificano quando le cellule a bastoncino formano catene più lunghe o più corte dopo la divisione. Le palizzate (dal greco “palus” = palo) si formano quando i bastoncini sono disposti uno accanto all’altro e assomigliano a un “recinto di pali” dopo la divisione.

- Le forme delle aste curve differiscono a seconda del tipo di curvatura:

- vibrioni – forme brevi in forma di virgole

- spirilli – forme più lunghe con due o più curve, più spesso a forma di lettera “S”

- spirohete – forme con un numero maggiore di curve più nette

- Le forme filiformi rappresentano una forma speciale di batteri. Questi includono, per esempio, gli attinomiceti (batteri che formano ife). Si trovano alla transizione tra i batteri e le muffe. Hanno una forma a ragnatela ramificata. I batteri dello zolfo e del ferro hanno forme filiformi.

- ALTRE forme: ad esempio astra (stella) – forma di stella; arcula – forma quadrata

Attività dell’acqua (aw)

La crescita ed il metabolismo dei microrganismi dipendono dalla presenza di acqua in forma accessibile (libera), perché l’acqua può esistere anche in una forma inaccessibile (legata). La misura della disponibilità d’acqua è l’attività dell’acqua (aw). Ridurre il contenuto d’acqua degli alimenti è un modo per rendere gli alimenti inaccessibili agli agenti di deterioramento. Per questo motivo, l’essiccazione, la salatura e lo zuccheraggio sono procedure principalmente utilizzate per la conservazione degli alimenti. Bisogna sottolineare che nessun microrganismo può crescere negli alimenti se l’attività dell’acqua è inferiore a 0,6. Bisogna anche sapere che, a seconda delle condizioni prima dell’essiccazione, il cibo essiccato può contenere microrganismi vivi, compresi batteri patogeni e tossine. Questo nel nostro caso vale per il latte in polvere. Solo una materia prima di alta qualità e una lavorazione ben gestita possono fornire un prodotto di qualità.

Figura 5. Impatto di aw sulla crescita dei microrganismi

Temperatura

E’ il più incisivo fattore di crescita e moltiplicazione dei batteri, e quindi di deterioramento del cibo. I batteri possono riprodursi entro certi limiti di temperatura che variano da specie a specie. In linea di principio, i batteri possono crescere a temperature comprese tra il punto di congelamento dell’acqua e la temperatura alla quale le proteine nel citoplasma sono denaturate. Le temperature ottimali di crescita si trovano tra la temperatura massima e quella minima, cioè tra i limiti superiore e inferiore. Questa è la temperatura alla quale un particolare tipo di batterio si moltiplica più velocemente. Le temperature al di sotto del minimo fermano la crescita, ma non uccidono i batteri. Le funzioni vitali dei batteri cessano quasi completamente a temperature vicine al punto di congelamento dell’acqua. Le cellule batteriche contengono dal 75 al 98% di acqua, quindi quando la temperatura scende sotto il punto di congelamento, l’acqua nella cellula batterica si solidifica, quindi il batterio non potendo più assorbire nutrienti dall’ambiente attraverso la membrana cellulare, entra in uno stato di sopravvivenza. Il punto di congelamento del latte è – 0,517°C, il che significa che il latte a quella temperatura è ancora liquido. Se la temperatura sale oltre il massimo, il calore uccide rapidamente i batteri. La maggior parte delle cellule muore entro pochi secondi dall’esposizione ad una temperatura di 70°C. Alcuni batteri sopravvivono al riscaldamento fino a 80 °C per 5 minuti, anche se non formano spore. Distruggere le spore batteriche richiede molto più calore. Il trattamento con vapore acqueo a 120°C per 30 minuti assicura la distruzione di tutte le spore. Questo effetto si ottiene anche con il calore secco, ma a una temperatura di 160°C per due ore.

Figura 6. e 7. Condizioni di temperatura per la crescita batterica

I batteri possono essere divisi in quattro categorie in base alla gamma di temperature che preferiscono. I batteri psicrofili (preferiscono il freddo) crescono bene a 0 °C, le loro temperature ottimali sono intorno ai 12-15 °C e al massimo sotto i 20 °C. I batteri psicrotrofi (tollerano il freddo) sono ceppi mesofili che possono moltiplicarsi alle temperature dei frigoriferi commerciali, le loro temperature ottimali sono circa 20-30 °C. I batteri mesofili hanno temperature minime intorno ai 10 °C e generalmente ottimali a 30-35 °C e massime a circa 50 °C. È il profilo di temperatura più comune per la crescita batterica. In questo intervallo di temperatura, circa il 90% di tutti i batteri può crescere. I batteri termofili (preferiscono il caldo) hanno una crescita ottimale a temperature di 55-65 °C. La temperatura minima è di circa 37 °C e la massima è di circa 70 °C. I batteri psicrotrofi sono di particolare interesse per gli allevamenti lattiero-caseari perché l’attività microbiologica del latte nelle fattorie e nei magazzini avviene a temperature di 7 °C e inferiori! Pertanto, il latte appena munto dovrebbe essere raffreddato a una temperatura di 2 °C.

Ossigeno

La relazione tra i batteri e l’ossigeno è molto complessa infatti i batteri hanno occupato nicchie ecologiche incredibili sulla Terra. Ci sono quattro gruppi: aerobi, microaerofili, anaerobi e anaerobi facoltativi.

Luce

La luce solare diretta uccide i batteri. La luce ultravioletta dei raggi solari causa cambiamenti nel DNA e nelle proteine delle cellule batteriche.

Acidità (valore pH)

I lieviti e le muffe crescono meglio in un mezzo leggermente acido intorno al pH 5-6. Per i batteri, le condizioni ottimali sono un ambiente neutro o poco alcalino. Il latte fresco ha un valore di pH tra 6,5 e 6,7, quindi è un buon nutrimento per i batteri. Per quanto riguarda l’acidità, gli alimenti liquidi si dividono in alimenti fortemente acidi e alimenti poco acidi. Il confine tra queste due zone è un valore di pH di 4,6. Questo ha un impatto importante sulla lavorazione del latte e sulla produzione di prodotti lattiero-caseari fermentati. I batteri patogeni non possono crescere al di sotto del pH 4,6.

Figura 8. Impatto del pH sulla crescita microbiologica

Crescita batterica

I batteri si moltiplicano per divisione binaria. Ogni singola cellula cresce e quando raggiunge una dimensione critica si divide in due cellule identiche. Il modo, il tipo in cui le cellule sono raggruppate durante la divisione è costante per un particolare tipo di batterio. Può essere una catena, una coppia di cellule, un cubo, un cluster o un “grappolo”. Questo definisce l’aspetto delle colonie batteriche su substrati nutrienti. In condizioni favorevoli, i batteri possono dividersi ad intervalli di 20 – 30 minuti, e chiamiamo questo periodo tempo di generazione. Il tasso di riproduzione batterica è calcolato dalla formula:

N- numero di batteri/ml dopo il tempo t

N- numero di batteri/ml dopo il tempo t

N-0 numero di batteri/ml dopo il tempo 0

t- tempo di crescita in ore

g- tempo di generazione in ore

Con 0,5 ore di tempo di generazione, in dieci ore un batterio/ml può creare circa 10 milioni di cellule/ml. In un sistema chiuso, la crescita batterica rallenterà e si convertirà alla fase stazionaria seguita dalla morte di quel tipo di batteri. I motivi che impediscono la crescita batterica sono la mancanza di nutrienti e l’accumulo di metaboliti tossici nel sistema dove vivono.

Figura 9. Riproduzione dei batteri

Figura 10. Curva di crescita batterica

a) fase lag o di adattamento

b) fase log o di crescita esponenziale

c) fase stazionaria

d) fase letale o di morte

Attività biochimica

- I più importanti sistemi biochimici ed enzimatici dei batteri nel latte e nei prodotti lattiero-caseari sono responsabili dei seguenti effetti:

- digestione dei carboidrati,

- digestione delle proteine,

- digestione dei grassi,

- digestione della lecitina,

- produzione di pigmentazione,

- produzione di muco (rigidità),

- produzione di odore,

- riduzione dell’ossigeno,

- malattie.

Degradazione dei carboidrati

La scomposizione dei carboidrati ha luogo:

- idrolisi,

- fermentazione alcolica,

- fermentazione lattica,

- Fermentazione propionica,

- fermentazione butirrica.

Figura 11. Degradazione del lattosio e del saccarosio

Degradazione delle proteine

Le proteine vengono scomposte in peptidi e aminoacidi, grazie agli enzimi proteasi e peptidasi.

Figura 12. Scomposizione delle proteine in aminoacidi da parte degli enzimi proteasi e peptidasi

Degradazione dei grassi

Il processo si chiama lipolisi e gli enzimi che realizzano questa reazione sono le lipasi. I grassi sono esteri di glicerolo e acidi grassi, quindi con la lipasi si creano acidi grassi e glicerolo liberi.

Figura 13. Scomposizione dei lipidi in acidi grassi liberi e glicerolo

Figura 14. Lipolisi – a causa del danno alla membrana globulare il grasso del latte rilascia acidi grassi.

Degradazione della lecitina – la lecitina è un fosfolipide che si trova nelle membrane dei globuli di grasso e quindi stabilizza l’emulsione di grasso e latte nella panna. Gli enzimi lecitinasi rompono la lecitina e quindi destabilizzano l’emulsione, così il grasso viene rilasciato dai globuli e sale sulla superficie del latte o della panna formando macchie di grasso o cagliate.

Pigmenti e colori – i batteri che possono creare colori sono chiamati batteri cromogenici. Il colore delle loro colonie è nel nome dei batteri. Un esempio è lo Staphylococcus aureus, le cui colonie che si formano su un substrato nutriente sono di colore giallo oro.

Produzione di muco – alcuni batteri producono muco costituito da polisaccaridi che aumentano la viscosità del latte perché sono solubili. Tali batteri sono anche usati per produrre alcuni prodotti fermentati, come il latte acido scandinavo; per esempio il Långfil dalla Svezia.

Produzione di odore – alcuni batteri producono odori che sono caratteristici di quella specie che vanno a costituire il tipico aroma dei prodotti lattiero-caseari fermentati freschi fornito appunto da colture selezionate di batteri lattici.

Microrganismi patogeni nel latte crudo

Alcuni microrganismi possono causare tossicità alimentari (microrganismi patogeni), sia per intossicazione che per infezione. Per intossicazione si intende la produzione di veleni (tossine) negli alimenti prima del loro consumo. Per infezione si intende l’ingresso, l’insediamento, la crescita attiva e la riproduzione di tali microrganismi nel corpo umano. Spesso è necessario un gran numero di agenti patogeni per causare un’infezione. A volte, come nel caso della Salmonella typhimurium la dose minima infettiva (MID) può essere un solo batterio. I batteri patogeni causano malattie nell’uomo, negli animali e nelle piante.

Agenti patogeni nel latte

-

Infettivo

- Mycobacterium bovis

- Mycobacterium tuberculosis

- Escherichia coli (alcuni ceppi)

- Listerria monocitogenes

- Salmonella

- Campylobacter

- Corynebacterium diphteriae

-

Creatori di tossine

- Bacillus cereus

- Clostridium perfringens

- Staphyloccus aureus (alcuni ceppi)

Batteri nel latte

Quando il latte sta per uscire dalla mammella di una mucca è effettivamente sterile tuttavia, prima che esca dalla mammella, esso viene contaminato da batteri che penetrano dall’esterno nel canale del capezzolo. In condizioni normali questi batteri sono innocui e poco numerosi (fino a diverse centinaia per millilitro) memtre nel caso di infiammazione batterica della mammella (mastite), il latte può essere contaminato da un gran numero di batteri, compresi gli agenti patogeni, e quindi diventa inadatto all’uso alimentare. Un tale stato della mammella causa anche grandi sofferenze alle mucche. In caso di mastite, la concentrazione di batteri nel canale è molto alta, quindi un gran numero di essi viene portato via all’inizio della mungitura nel primo flusso di latte; per questo motivo il primo flusso da ogni capezzolo viene raccolto in un recipiente separato con un fondo nero.

Figura 15. Entrata batterica attraverso il canale del capezzolo che causa l’infezione.

Figura 16. Raccolta del primo flusso di latte da ogni capezzolo in un contenitore separato con uno fondo nero.

Nel latte delle mucche affette da mastite si vedono subito fiocchi di neve bianchi e grumi su uno sfondo nero come segno di infiammazione della mammella. Oggi, ci sono nuovi strumenti per rilevare la mastite basati sulla misurazione della conducibilità elettrica (resistenza) del latte. Altri test si basano sulla determinazione del numero di cellule somatiche nel latte che sono un’indicazione dello stato di salute della mammella. Le cellule somatiche sono cellule epiteliali della mammella e cellule del sangue (granulociti, linfociti e leucociti). Un numero alto di cellule somatiche indica un’infiammazione della mammella (mastite). Il latte di mucca sano contiene, di solito, meno di 200.000 cellule somatiche/ml (in buone condizioni può arrivare anche a contenerne meno di 100.000). Il latte crudo destinato al trattamento termico per rodurre il latte alimentare,può avere un massimo di 400.000 cellule somatiche/ml. Il filtraggio del latte allo scopo di rimuovere le cellule somatiche può costituire una procedura importante perché rimuove anche i batteri accumulati sulle cellule epiteliali.

Contaminazione nella azienda

A seconda del tipo di lavorazione il latte può essere contaminato da vari microrganismi, ma soprattutto da batteri. Il grado di contaminazione e il contenuto della coltura batterica dipende dalla pulizia dell’ambiente e dalla purezza delle superfici con cui il latte viene a contatto. Il più delle volte può essere una macchina per la mungitura o i suoi componenti, il gruppo del vuoto, il secchio del latte, filtro del latte, il secchio di trasporto, il refrigeratore del latte, l’agitatore, ecc. Le superfici che entrano in contatto con il latte sono di solito fonti di contaminazione maggiori della sola mammella della mucca. Se le vacche vengono munte manualmente, i batteri possono entrare nel latte dall’addetto alla mungitura, dalla vacca stessa, dalla lettiera e dall’aria nella stalla. L’entità dell’influenza di ogni fattore dipende dalla formazione e dalla conoscenza degli operatori sui principi igienici oltre alle modalitàdi trattamento della vacca. Molte di queste cause di contaminazione del latte sono state eliminate dall’introduzione della mungitrice. Anche qui è richiesta cautela perché un gran numero di batteri può entrare nel latte se l’attrezzatura di mungitura non è pulita, disinfettata e mantenuta correttamente come raccomandato dai tecnici dell’assistenza.

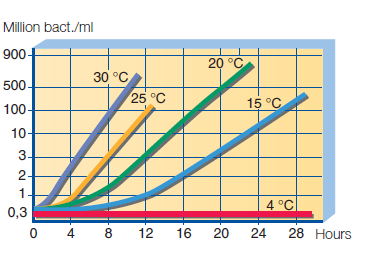

Batteri nel latte crudo – il latte è molto nutriente e suscettibile all’inquinamento e alla crescita di una vasta gamma di batteri. Tuttavia se proviene da una azienda in buone condizioni igieniche il latte contiene diverse migliaia di batteri per ml ma se nell’azienda la pulizia, il lavaggio, la disinfezione e il raffreddamento del latte non vengono esercitati correttamente, il numero di batteri si misura in milioni. Pertanto, le procedure quotidiane per il mantenimento delle condizioni igieniche nell’azienda, la mungitura e l’area di raffreddamento sono un fattore determinante per la qualità batteriologica del latte. Il numero massimo ammissibile di cellule batteriche vive nel latte crudo può essere di 100.000 UFC/ml. Per unità formanti colonie (in inglese CFU) si intende il numero di entità batteriche che hanno creato colonie visibili su un substrato nutrizionale. In condizioni ottimali, si può ottenere un numero di batteri inferiore a 20.000 CFU/ml, e questo è un numero approssimativo di batteri viventi. La temperatura del latte all’uscita dalla mammella è di circa 37°C. Il raffreddamento rapido del latte a una temperatura compresa tra 2 e 4°C contribuisce notevolmente alla conservazione della sua qualità microbiologica in azienda. Inoltre, il trattamento rallenta significativamente la crescita batterica nel latte e preserva la qualità. L’effetto della temperatura sulla crescita batterica nel latte crudo è mostrato nel grafico sottostante.

Figura 17. Effetto della temperatura sulla crescita batterica nel latte crudo.

Tabella 1. Presenza dei principali gruppi batterici nel latte a basso CFU

| Gruppo | Frequenza (%) |

| Micrococcus | 30 – 99 |

| Streptococco | 0 – 50 |

| Asporigeni bacilli Gram(+) | < 10 |

| Bacilli Gram(-) | < 10 |

| Sporogenici | < 10 |

| altro | < 10 |

Pulizia delle attrezzature lattiero-casearie

Aspetti della pulizia – la pulizia delle attrezzature deriva da tre aspetti importanti delle operazioni ricorrenti delle aziende lattiero-casearie:

- obblighi commerciali;

- obblighi morali;

- obblighi legali.

Obiettivi di pulizia – quando si parla di risultati della pulizia, il grado di purezza è definito dai seguenti termini:

- purezza fisica – rimozione delle impurità visibili da tutte le superfici;

- purezza chimica – rimozione non solo delle impurità visibili, ma anche dei residui microscopici determinati dall’odore o dal gusto, ma non da un occhio nudo;

- purezza batterica – ottenuta tramite disinfezione;

- pulizia sterile – distruzione di tutti i microrganismi.

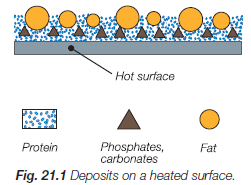

È necessario sapere che l’attrezzatura può essere batteriologicamente pulita senza essere fisicamente o chimicamente pulita. Ad esempio la superficie della macchina per il trattamento termico (pastorizzatore o sterilizzatore) può rimanere coperta da depositi di latte che non sono stati rimossi con il lavaggio. Tale superficie, può considerarsi sterilizzata ma il deposito di latte costituisce in realtà uno strato di isolamento che abbasserà inevitabilmente le temperature del latte durante il trattamento termico. Una tale situazione può di fatto compromettere l’efficacia del trattamento stesso, pertanto l’attrezzatura deve essere lavata fino ad avere un bagliore di metallo puro sulle superfici di lavoro. Pertanto, se la superficie trattata è resa fisicamente pulita, è più facile raggiungere la purezza batterica. Nelle procedure di pulizia nei caseifici, gli obiettivi sono quasi sempre gli stessi, e cioè raggiungere la pulizia chimica e batteriologica. Per questo motivo, le superfici delle attrezzature vengono prima lavate bene con detergenti chimici e poi disinfettate.

Se ci sono impurità sulle superfici delle attrezzature lattiero-casearie, gli ingredienti del latte si bloccano e si depositano in strati su di esse, e dentro o intorno a questi strati i batteri si nascondono.

Figura 18. Depositi sulla superficie riscaldata

Superfici riscaldate – se il latte viene riscaldato a temperature superiori a 60°C, iniziano a formarsi dei depositi sulla superficie riscaldante. Il deposito di latte consiste in fosfati di calcio e magnesio, carbonati, proteine e grassi. Questi depositi sono facili da individuare sulle piastre dello scambiatore di calore nelle sezioni di riscaldamento del latte e di recupero del calore. I depositi sono saldamente attaccati alla superficie delle piastre ed il loro colore va dal biancastro al marrone bruciato.

Superfici fredde – una sottile pellicola di latte rimane nelle tubazioni, pompe, serbatoi, valvole, ecc. Quando il sistema viene svuotato, il lavaggio deve iniziare il prima possibile, altrimenti la pellicola di latte sulle superfici si asciuga e sarà più difficile da rimuovere.

Procedure di pulizia – in passato la pulizia ed il lavaggio venivano fatti manualmente con spazzole e soluzioni di detergente: questa metodologia, praticata ancora oggi, risulta non sempre efficace, perché il prodotto può venire contaminato da superfici di attrezzature non completamente pulite. Per ottenere un buon lavaggio e disinfezione di tutti i settori dell’impianto di produzione, sono stati progettati e sviluppati dei sistemi circolari (Cleaning-in-place, CIP). Per ottenere il grado di pulizia desiderato, le operazioni devono essere eseguite rigorosamente secondo le regole e le procedure prestabilite. Ciò significa che ogni volta tutte le operazioni e le sequenze della procedura devono essere le stesse.

Il ciclo di pulizia nel caseificio comprende le seguenti fasi:

- eliminazione dei residui di prodotto mediante raschiatura, svuotamento e rimozione con acqua o aria compressa;

- prelavaggio con acqua per rimuovere le impurità residue;

- lavaggio con detersivo;

- risciacquo con acqua pulita;

- disinfezione con calore (acqua calda) o con un agente chimico (opzionale); se questa fase non è prevista il ciclo termina con il risciacquo finale con acqua di buona qualità igienica.

Ogni fase richiede una determinata quantità di tempo per raggiungere un risultato accettabile.

Eliminazione dei residui di prodotto – alla fine del processo di produzione tutti i residui del prodotto debbono essere tolti dalle attrezzature nelle linee di produzione. Questo vale per serbatoi, tubazioni, valvole e macchine come per esempio la macchina per la produzione del burro.

In questo modo si ottiene quanto segue:

- ridurre le perdite di prodotto,

- facilitare la pulizia,

- ridurre il carico delle acque reflue.

Prima di iniziare la pulizia, il latte rimasto viene spurgato dalle linee di produzione attraverso il prelavaggio con acqua.

Il prelavaggio con acqua – viene effettuato il più presto possibile dopo la cessazione della produzione, perché con il tempo i resti di latte si seccherebbero e si attaccherebbero alle superfici e quindi renderebbero difficile il lavaggio. I resti di grasso del latte sono molto più facili da sciacquare se l’acqua di prelavaggio è calda, ma la temperatura non deve superare i 55 °C per evitare la coagulazione delle proteine. Il prelavaggio deve continuare fino a quando l’acqua all’uscita del sistema diventa chiara. Qualsiasi impurità residua aumenta il dispendio di detergenti. Un buon prelavaggio può rimuovere il 90% dei residui più morbidi (non bruciati), o il 99% dei residui totali.

Lavaggio con un detergente – le impurità sulle superfici riscaldate sono normalmente lavate con detergenti alcalini e acidi, in questo ordine.

Le superfici fredde sono normalmente lavate con soda e solo occasionalmente con un agente acido. La sostanza principale nei detergenti alcalini è l’idrossido di sodio (NaOH). Per rendere migliore il contatto tra la soluzione di NaOH e la pellicola di sporco, vengono aggiunte al detergente delle sostanze che riducono la tensione superficiale dell’acqua e migliorano così l’ammollo. I detergenti devono anche permettere la dispersione delle impurità e la chiusura delle particelle sospese in capsule, evitando così la flocculazione. Per garantire risultati soddisfacenti con una particolare soluzione detergente, è necessario controllare attentamente importanti variabili:

- concentrazione della soluzione detergente,

- temperatura della soluzione detergente,

- effetto meccanico sulla superficie trattata (portata),

- durata del lavaggio (tempo).

Concentrazione del detergente – prima dell’inizio del lavaggio la quantità di detergente nella soluzione deve essere regolata alla concentrazione corretta, mentre durante il lavaggio la soluzione viene diluita con l’acqua di risciacquo e i residui di latte. Può anche verificarsi una parziale neutralizzazione del sistema. Di conseguenza, è necessario controllare la concentrazione del detergente durante il lavaggio. Se il controllo non viene fatto, questo può compromettere seriamente il risultato del lavaggio. Questo controllo può essere effettuato manualmente o automaticamente. Il dosaggio deve essere sempre secondo le istruzioni del fornitore, poiché l’aumento della concentrazione non migliora necessariamente l’effetto di lavaggio, poiché a causa dell’aumento della schiuma si può anche avere la conseguenza inversa. Un uso eccessivo di detergenti rende il lavaggio inutilmente più costoso.

Temperatura del detergente – l’efficienza della soluzione detergente viene generalmente aumentata aumentando la temperatura. I detergenti misti hanno sempre una temperatura ottimale, che deve essere applicata nel processo di lavaggio. La pratica ha dimostrato che il lavaggio con un detergente alcalino deve essere effettuato alla stessa temperatura a cui è stato esposto il prodotto, ma non meno di 70°C. Le temperature di 68-70 °C sono raccomandate per il lavaggio con detergenti acidi.

Effetto di lavaggio meccanico – con la pulizia manuale si usano spazzole per ottenere la raschiatura delle impurità dalle superfici. Nel caso del lavaggio meccanizzato di tubazioni, serbatoi e altre attrezzature di processo, l’effetto meccanico è ottenuto dalla portata della soluzione detergente. Le pompe a pressione per detergenti sono dimensionate per portate più elevate rispetto alle pompe per prodotti, poiché devono mantenere una velocità di 1,5-3 m/s nelle tubazioni. A queste velocità di flusso, la corrente è molto turbolenta e tale meccanismo di flusso si traduce in un buon effetto di raschiamento sulle superfici dell’attrezzatura.

Figura 19. Effetto di pulizia meccanica

Tempo di lavaggio – il lavoro con il detersivo deve essere attento per ottenere un effetto ottimale. Allo stesso tempo, bisogna considerare i costi di elettricità, riscaldamento, acqua e funzionamento. D’altra parte, non è sufficiente mandare la soluzione detergente attraverso il sistema di tubature, ma il detergente deve circolare a sufficienza affinché l’impurità si dissolva. Il tempo necessario per raggiungere questo risultato dipende dallo spessore del deposito e dalla temperatura della soluzione detergente. Le piastre degli scambiatori di calore con proteine coagulate indurite devono essere trattate con acido nitrico in circolazione per circa 20 minuti. Per sciogliere la pellicola di latte dalle pareti dei serbatoi è sufficiente trattarla con un agente alcalino per 10 minuti.

Risciacquo con acqua pulita – dopo il lavaggio con un detergente, le superfici devono essere risciacquate a lungo con acqua per rimuovere tutte le tracce del detergente stesso poichè gli eventuali residui rimasti nel sistema possono contaminare il latte. Tutte le parti del sistema devono essere completamente svuotate dopo il risciacquo, e per il risciacquo si deve usare acqua addolcita. Questo previene la formazione di calcare sulle superfici lavate. L’acqua dura con un alto contenuto di sali di calcio dovrebbe essere addolcita su scambiatori di ioni a 2-4 °dH (gradi di durezza tedeschi). Dopo una tale procedura, le attrezzature e le tubazioni sono praticamente sterili.

Disinfezione – l’effetto della pulizia batteriologica può essere migliorato solo dalla disinfezione dell’intero sistema. Le attrezzature lattiero-casearie possono essere disinfettate in due modi:

- disinfezione termica (acqua bollente, acqua calda, vapore),

- disinfezione chimica (iodofori, perossido di idrogeno, acido perossiacetico ecc.)

La disinfezione può essere effettuata al mattino, appena prima di iniziare la lavorazione del latte. Il latte può essere ricevuto non appena il disinfettante viene completamente rimosso dal sistema.

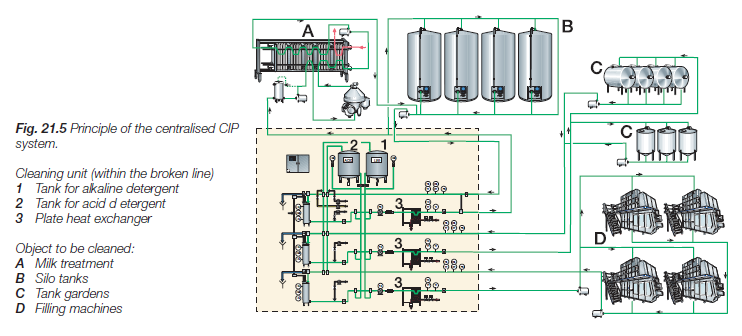

Cleaning-in-place (CIP) – tali sistemi possono essere applicati su impianti di produzione piccoli, medi e grandi. L’acqua di risciacquo, le soluzioni detergenti e l’acqua calda per la disinfezione circolano attraverso serbatoi, tubi e linee di processo senza smontare l’attrezzatura, in sistemi di lavaggio chiusi. La tecnologia CIP è un campo professionale speciale che comprende una vasta gamma di discipline scientifiche e tecniche. L’igiene nel processo di produzione e lavorazione del latte deve essere considerata nella sua totalità come un fattore molto importante per raggiungere l’obiettivo finale, che è un prodotto lattiero-caseario di qualità. Un prerequisito per un prodotto lattiero-caseario di qualità è soprattutto un latte di alta qualità igienica.

Figura 20. Proncipi operativi del sistema CIP centrale

Un buon prodotto lattiero-caseario deve avere:

- buon aspetto,

- aroma attraente,

- buon gusto,

- alto valore nutrizionale,

- buona sicurezza sanitaria,

- sufficiente periodo di scadenza.

Il raggiungimento di questi obiettivi richiede un approccio interdisciplinare che comprende l’agronomia, la medicina veterinaria, la tecnologia di lavorazione del latte e la chimica degli agenti di lavaggio e disinfezione. Tutte queste discipline contribuiscono alla definizione delle componenti costruttive, meccaniche e di controllo e supervisione. Di seguito analizzeremo tutte le possibili cause di contaminazione della lavorazione del latte, dalla stalla al prodotto finito, con particolare attenzione alla contaminazione microbiologica e chimica.

I più importanti fattori di qualità del latte prodotto

La produzione di latte inizia con l’alimentazione delle vacche e finisce con la pulizia e la disinfezione delle attrezzature di mungitura e di raffreddamento. Per questo motivo, il produttore di latte deve conoscere bene i seguenti processi:

- produzione di mangime,

- alimentazione degli animali

- sistemi di mungitura

- sistemi di trasporto del latte

- sistemi di raffreddamento,

- pulizia e disinfezione delle attrezzature di mungitura e di raffreddamento.

Figura 21. Preparazione di una mucca per la mungitura con pulizia e massaggio della mammella.

Nel fare ciò, bisogna conoscere l’influenza della tecnologia di allevamento nella sua totalità e curare la propria igiene.

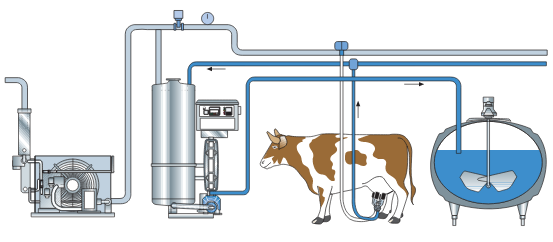

Figura 22. Il flusso di latte nel sistema di raffreddamento rapido dalla mucca fino al serbatoio di raffreddamento.

Bisogna anche conoscere le possibili cause della contaminazione del latte e come ridurre i loro effetti, il che significa:

- controllo dello stato di salute delle vacche da latte, in particolare della mammella;

- smaltimento dei flussi di latte iniziali;

- pulizia e disinfezione dei capezzoli prima e dopo la mungitura;

- corretta routine di mungitura,

- filtrazione del latte e raffreddamento rapido,

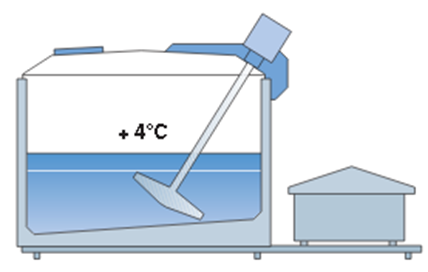

Figura 23. Serbatoio di refrigerazione con miscelatore e unità di raffreddamento

Inoltre, ci si deve prendere cura di:

- igiene personale,

- igiene nella stalla,

- pulizia delle attrezzature per la mungitura.

Le attrezzature di mungitura non pulite sono potenzialmente la fonte più pericolosa di contaminazione del latte con microrganismi, quindi la pulizia delle attrezzature è la condizione più importante per prevenire la contaminazione microbica. Dove e in che misura i microrganismi arrivano nel latte?

Le fonti di microrganismi nel latte sono indicate nella tabella 2.

Tabella 2. Fonti di microrganismi nel latte

| Fonte | Numerodi cellule per millilitro di latte raccolto |

| aria dal fienile | fino a 15.000 |

| mani | fino a diverse migliaia |

| superficie del capezzolo | fino a 20.000 |

| canale del capezzolo | fino a 1.000 |

| malattia (compresi gli agenti patogeni) | fino a 20.000 |

| attrezzatura per la mungitura | da alcune migliaia fino a diversi milioni |

Dai dati presentati nella tabella 2 si può concludere che tutti gli altri sforzi sono inutili se si trascura la pulizia e la disinfezione delle attrezzature di mungitura.

Le fonti più comuni di contaminazione del latte crudo – con la mungitura manuale, il latte viene principalmente contaminato dall’aria della stalla, dai recipienti di mungitura e dalle mani dei mungitori. Anche la mungitura con le mani umide è inappropriata. Con la mungitura meccanica tramite dispositivo mobile, tutte le parti in gomma delle attrezzature di mungitura sono pericolose fonti di contaminazione; inoltre, a parte la mungitrice stessa, i rubinetti, i raccordi, le tubazioni ed i punti di collegamento sul recipiente di raccolta del latte sono fondamentali da curare. Bisogna anche prestare attenzione all’attrezzatura per la ricezione, il raffreddamento e la conservazione del latte; vasi di mungitura, scambiatori a piastre e cisterne di latte raffreddato. In sintesi dopo ogni mungitura, tutta l’attrezzatura deve essere adeguatamente pulita e disinfettata.

L’effetto della pulizia dipende da numerosi fattori:

- condizione dell’attrezzatura (specialmente le parti in gomma che devono essere lisce ed elastiche),

- rimozione completa delle impurità dalle superfici esterne delle attrezzature

- sciacquare il sistema con acqua tiepida immediatamente dopo la mungitura,

- qualità e le concentrazioni degli agenti di pulizia e disinfezione utilizzati,

- temperatura della soluzione,

- durata della pulizia e della disinfezione,

- effetto di pulizia meccanica,

- risciacquo con acqua pulita e potabile per eliminare i residui di agenti chimici.

Impurità nella produzione e nella lavorazione del latte – la produzione di latte alimentare e di prodotti lattiero-caseari con un’alta sicurezza batteriologica richiede una pulizia e disinfezione accurata di tutte le superfici delle attrezzature e del complesso di lavorazione. Le attrezzature lattiero-casearie sono la fonte principale di contaminazione del prodotto finito, quindi il rischio aumenta con l’aumento della superficie dell’attrezzatura. La pulizia delle attrezzature è necessaria perché le impurità e i depositi di latte rappresentano un mezzo eccellente per la crescita microbica che contaminerebbe il successivo lotto di produzione. Dopo la pulizia, tutte le superfici devono essere disinfettate in modo che tutti i microbi e gli enzimi rimasti siano distrutti. La disinfezione di attrezzature poco pulite è meno efficace perché le impurità e i residui di latte conservano e proteggono i microbi dai disinfettanti. Inoltre, le impurità rimaste possono inattivare i disinfettanti. Le impurità nei caseifici consistono in grassi, proteine e sostanze minerali. I microbi si legano agli strati di impurità e si moltiplicano rapidamente in condizioni favorevoli, quindi, per una pulizia di successo degli stabilimenti lattiero-caseari è necessario considerare diversi fattori importanti:

- una buona progettazione e l’uso di materiali che si puliscono bene e facilmente da resti di latte fresco, latte secco o latte bruciato. Il latte bruciato contiene proteine denaturate, emulsioni di grasso e fosfato di calcio che rendono difficile la pulizia;

- l’acqua nel processo di pulizia deve essere dolce perché i sali minerali combinandosi con i componenti del latte producono depositi;

- l’acqua deve essere completamente sicura dal punto di vista batteriologico;

- La soluzione di pulizia deve avere una temperatura ottimale non inferiore ai 33°C a cui si scioglie il grasso del latte;

- nei tubi la soluzione di pulizia deve fluire in modo turbolento per ottenere gli effetti del lavaggio meccanico;

- la composizione della soluzione di pulizia è particolarmente importante.

Il processo di pulizia e disinfezione – pulizia e disinfezione sono due procedure correlate del processo di sanificazione ma vengono eseguite come procedure separate. L’effetto della pulizia può essere descritto come una sinergia della chimica, della meccanica, della temperatura e del tempo. Dopo la pulizia, i microbi che rimangono vengono distrutti dalla disinfezione. Per questo motivo, le superfici pre-pulite e lavate dovrebbero essere sempre disinfettate.

La pulizia e la disinfezione vengono eseguite nelle seguenti fasi:

- pulizia fisica e meccanica: rimozione di tutte le impurità visibili;

- lavaggio a secco: rimozione di difetti visibili e invisibili ad occhio nudo;

- risciacquo dei detergenti;

- disinfezione;

- ultimo risciacquo (a meno che il disinfettante sia l’acido perossiacetico).

Agenti di pulizia

L’acqua – i detergenti in uso nell’industria lattiero-casearia sono soluzioni acquose di basi e acidi per le quali sono importanti due fattori: la conducibilità ed il valore del pH. La conducibilità è la capacità di una sostanza o soluzione di condurre una corrente elettrica, mentre il valore del pH è il logaritmo negativo della concentrazione di ioni idrogeno in una soluzione acquosa. L’acqua pulita ha un pH = 7, il che significa che la concentrazione di ioni idrogeno è uguale alla concentrazione di ioni idrossi. I valori della scala del pH sono inequivocabili, valori numerici assoluti da 0 a 14. Aggiungendo acido, il pH dell’acqua si abbassa, e con l’aggiunta di basi, il pH aumenta. Gli acidi hanno un valore di pH inferiore a 7 e le basi superiore a 7. La conducibilità e il valore di pH giocano un ruolo importante nella gestione automatica del processo di pulizia nei caseifici. La durezza dell’acqua è la quantità di solfati e carbonati di calcio e magnesio ed acido carbonico presenti e si misura in gradi. La durezza dell’acqua è importante nei processi di pulizia e di risciacquo perché i sali disciolti si depositano come precipitati nel sistema di produzione. Per questo motivo, per la pulizia, dovrebbe essere usata l’acqua parzialmente addolcita.

La composizione dei detergenti. I detergenti si dividono in alcalini, acidi e neutri, in funzione del loro pH . Gli agenti alcalini contengono basi, sequestranti e complessanti, tensioattivi, agenti antischiuma, potenziatori ossidativi e solubilizzatori. Gli agenti acidi contengono acidi, inibitori di corrosione, tensioattivi (sostanze attive in superficie) e agenti antischiuma.

Basi – l’idrossido di sodio è la base più usata (NaOH). A causa dell’alto valore di pH essa reagisce con diversi componenti all’interno delle impurità al fine di favorirne l’emulsione da parte di altri composti. Anche il carbonato di sodio viene usato essendo un agente leggermente alcalino (Na2CO3).

Acidi – comunemente usati sono l’acido nitrico (HNO3) e l’acido fosforico (H3PO4). Complementi neutralizzanti, sequestranti, tensioattivi e altri componenti migliorano gli effetti del lavaggio e prevengono le conseguenze negative dell’uso dei detergenti.

La concentrazione di sostanze attive nei detergenti dovrebbe essere controllata tramite alcalimetria e acidimetria con appositi indicatori di Ph.

I disinfettanti utilizzati nell’industria casearia devono soddisfare i seguenti requisiti:

- avere una vasta gamma di azioni;

- avere una azione rapida a basse temperature;

- presentare una bassa tossicità per l’uomo;

- favorire un buon risciacquo;

- non essere nocivi per l’ambiente;

- non essere corrosiviti;

- gli eventuali residui non devono danneggiare il prodotto alimentare;

- deve essere possibile un controllo automatico della loro concentrazione;

- debbono avere una buona stabilità sia nei concentrati e nelle soluzioni di lavoro.

Perossido di idrogeno (acqua ossigenata) – Gli agenti commerciali contengono 35, 50 e 70% H2O2. Il perossido di idrogeno deve essere ben stabilizzato, molto pulito e di alta qualità. Il perossido di idrogeno si decompone in acqua e ossigeno attivo nascente. Agisce in modo ossidativo sui sistemi cellulari biologicamente attivi e li distrugge in modo irreversibile, causando la morte delle cellule. Si usa a temperature superiori a 50°C ed è ecologico.

Acido perossiacetico (PAA) – è un disinfettante che agisce in modo ossidativo con un alto potenziale di ossidazione. La formulazione stabilizzata è con il 15% di PAA in equilibrio con perossido di idrogeno, acqua e acido acetico. PAA reagisce con le proteine sia della parete che della membrana cellulare. Entra nella cellula come un acido debole e distrugge i sistemi enzimatici e gli acidi nucleici. Agisce su tutti i tipi di microrganismi, spore batteriche e virus. Si decompone in ossigeno attivo, acqua e acido acetico, quindi deve essere risciacquato dai sistemi di produzione.

Composti ammoniacali quaternari – sono sostanze attive tensioattive (tensidi) che vengono adsorbite sulla superficie dei microrganismi e abbassando la tensione superficiale dell’acqua influenzano la permeabilità della membrana. Questo cambia la struttura superficiale della cellula, annulla le funzioni della membrana cellulare e le cellule muoiono. A causa della diversa struttura della parete cellulare, hanno un effetto più debole sui batteri gram-negativi.

Aldeidi – sono composti che reagiscono con i gruppi amminici degli aminoacidi. Si verificano cambiamenti irreversibili che causano danni alla parete cellulare e la morte della cellula. Questi disinfettanti sono più comunemente usati nell’allevamento di bestiame da latte. Per i piccoli impianti, sono disponibili sul mercato nuovi detergenti e disinfettanti ecologici.

Metodi di pulizia – due metodi di pulizia:

- Procedura CIP (cleaning-in-place)

- Procedura COP (pulizia del posto)

Processo CIP – è la pulizia interna semi-automatica o completamente automatica dei sistemi di produzione senza smontaggio.

Si possono distinguere:

- sistemi chiusi semplici (circolazione);

- sistemi CIP più piccoli per la “pulizia persa”;

- dispositivi CIP completamente automatici con soluzioni di pulizia rigenerate e con il processo controllato mediante valori di conducibilità e pH.

I vantaggi del CIP sono: maggiore efficenza, maggiore sicurezza, controllo dei costi.

Procedura COP – è la pulizia esterna delle attrezzature e del complesso di produzione eseguendo lo smontaggio delle attrezzature e la susseguente pulizia del loro interno.

Viene eseguita la pulizia:

- manualmente;

- con apparecchi ad alta pressione;

- con detergenti in schiuma.

Nonostante lo sviluppo delle moderne tecniche, tale pulizia viene ancora utilizzata.

Campionamento e controllo della pulizia

Lo scopo principale dell’igiene nell’impianto è quello di garantire che l’attrezzatura non contamini il prodotto. In caso di contaminazione, il controllo deve andare a determinare dove si è verificata una contaminazione batteriologica, chimica o da qualche impurità. Il metodo di controllo dell’efficacia della pulizia e della disinfezione si divide in tre gruppi:

- controllo di tutte le superfici che devono essere pulite dopo il processo produttivo

- controllo di tutte le superfici che devono essere pulite solo prima dell’inizio del processo produttivo (cestelli, forme di formaggio, ecc…),

- controllo indiretto: è il controllo delle soluzioni e dei materiali che usiamo quando puliamo; controllo delle materie prime, dei semilavorati e dei prodotti finiti.

Figura 24. Analisi del campione – controllo della purezza

I metodi di controllo e di campionamento per determinare l’efficacia della pulizia e della disinfezione negli stabilimenti lattiero-caseari includono:

- controllo visivo,

- campionamento dalle superfici delle attrezzature lattiero-casearie e dal complesso di produzione,

- campionamento dell’aria,

- campionamento dell’acqua,

- campionamento di materie prime e prodotti finiti.

Il controllo regolare dello stato di salute e dell’igiene del personale addetto, dell’igiene ambientale, del complesso di produzione oltre alla qualità igienica degli additivi utilizzati risulta di fondamentale importanza. L’attrezzatura di campionamento deve essere completamente adattata alla funzione per la quale viene utilizzata.

Le linee guida di base per il controllo della pulizia si basano sui risultati dei test microbiologici tuttavia, sebbene questi test siano i più importanti, sono comunque importanti anche le ispezioni visive, gli odori (chimici), le analisi fisiche nonchè la corretta elaborazione dei dati e la loro interpretazione. Il campionamento per i test microbiologici deve essere effettuato da personale addestrato. La frequenza dei campionamenti dipende dal tipo di produzione che si effettua in azienda, dalla qualità delle attrezzature, dalla stabilità del processo produttivo ed infine dalla politica di qualità dell’azienda. Il campionamento deve essere accompagnato da registrazioni dettagliate di tutte le informazioni pertinenti al campionamento stesso. Le superfici di contatto sono tutte le superfici che entrano in contatto con il latte. Si deve prestare particolare attenzione ai luoghi difficili da pulire: ammaccature, giunti, valvole, sonde, ecc. I controlli devono essere fatti dopo la pulizia e la disinfezione delle attrezzature lattiero-casearie, nonchè dell’intera linea di processo prima dell’inizio della produzione, per verificare che non ci sia stata alcuna ricontaminazione. I metodi diretti di controllo dell’inquinamento microbico sono il tamponamento e il risciacquo. Esiste anche un metodo di contatto con il quale una base nutritiva solida viene premuta contro la superficie testata. Un nuovo approccio a questi problemi è la rilevazione di ATP e AMP, come indicatori della presenza di microrganismi.

Campionamento dell’aria – la microflora dell’aria gioca un ruolo importante nella contaminazione del prodotto quando la produzione, per vari motivi, non può avvenire in un sistema chiuso. In questo caso, l’aria deve essere libera da microrganismi e bisogna mantenere l’intero spazio di lavoro sotto una pressione elevata di aria praticamente sterile. In un tale spazio, il numero di microbi vivi nell’aria deve essere controllato.

Controllo delle soluzioni di pulizia – prima dell’uso tutte le soluzioni di pulizia devono essere controllate anche per verificare la concentrazione del detergente, cioè del principio attivo.

Controllo delle materie prime e del prodotto finito – tale controllo ci dà un’idea dello stato igienico del processo di produzione nello stabilimento. Se il processo produttivo è diviso in segmenti risulta più facile localizzare la fonte di contaminazione. I produttori di latte conservano il latte crudo in più contenitori adeguatamente e rapidamente raffreddati o in un contenitore isolato più grande. La cisterna mobile che raccoglie il latte nel campo ha un tubo flessibile e una pompa autoaspirante per raccogliere il latte dagli allevatori e lo trasporta fino alla rampa di ricezione del caseificio. I punti critici per la possibile contaminazione del latte sono:

- la superficie interna del refrigeratore rapido, cioè i contenitori,

- valvole e raccordi,

- pompe per il latte,

- tubo flessibile.

Dopo l’arrivo al caseificio, il latte crudo viene pompato in un contenitore (serbatoio) attraverso filtri, misuratori di volume e scambiatori di calore a piastre per lo stoccaggio refrigerato. I punti critici per una possibile contaminazione sono:

- filtro per il latte,

- misuratore di quantità,

- scambiatore a piastre,

- contenitore di latte crudo.

Il latte crudo dal contenitore va al reparto di pastorizzazione del latte. Questo è l’inizio della lavorazione del latte.