Prodotti a base di grassi del latte

Crema

Presentazione – Crema

Video – Panna acida fatta in casa

Scaricare

Autovalutazione

Il grasso rappresenta più del 50% del valore energetico totale del latte, specialmente nelle razze che producono latte con un più alto contenuto di grasso. Il grasso del latte ha un alto valore biologico e influisce significativamente sulle proprietà sensoriali di alcuni prodotti lattiero-caseari.

Il grasso è l’ingrediente più prezioso del latte. Il prezzo elevato del grasso risale al periodo in cui, non essendoci abbastanza burro sul mercato, le latterie hanno stimolato la produzione di latte con una maggiore concentrazione di grasso. Per anni, la selezione delle mucche è andata nella direzione di aumentare la produzione di latte e di aumentarne il contenuto di grasso.

Fin dall’antichità, l’uomo ha cercato di produrre prodotti lattiero-caseari che avessero un maggiore contenuto di certi ingredienti del latte. Ci sono diversi prodotti sul mercato che sono stati creati concentrando il grasso del latte: panna, prodotti a base di crema, kaymak, burro e grasso di burro.

La crema è un prodotto che contiene tutti gli ingredienti del latte ma con un maggiore contenuto di grassi mentre il burro e il grasso di burro sono prodotti che contengono la maggior percentuale di grasso ed il materiale di partenza per la loro produzione è la crema.

La qualità della crema dipende dalle proprietà fisiche e chimiche del grasso del latte, cioè dalle proprietà dei globuli di grasso che sono sensibili alle condizioni avverse sia durante la produzione che lavorazione del latte.

Per una crema di buona qualità, è importante che il grasso si presenti sotto forma di globuli. Un gran numero di fattori influenzano la stabilità della membrana dei globuli di grasso, principalmente la nutrizione, la composizione chimica del grasso, le condizioni termiche e meccaniche.

Condizioni avverse, come pompe scarse, trasporto, stoccaggio, … portano al danneggiamento della membrana dei globuli di grasso e alla separazione di grasso libero, il quale, crea aggregati che influenzano negativamente la successiva separazione del grasso dal latte. Gli enzimi lipasi esistenti agiscono sul grasso libero e portano al rilascio di acidi grassi liberi, che provocano ulteriormente a un cambiamento del gusto e dell’aroma del prodotto.

SEPARAZIONE DELLA CREMA

Quando il latte è fermo, si verifica una separazione spontanea della crema in superficie, dovuta alla differenza nel peso specifico dei singoli ingredienti del latte; il grasso si separa sulla superficie del latte essendo l’ingrediente con il peso specifico più basso.

Questo metodo, la separazione spontanea della crema, è usato nella separazione e nella produzione di panna acida in casa, ma essendo un processo lento, spesso non può soddisfare i requisiti igienici della produzione industriale.

L’estrazione/separazione della crema viene fatta più velocemente con l’aiuto di dispositivi appositamente costruiti – i separatori. La separazione di crema e latte scremato utilizzando un separatore si basa sulla differenza di densità, ma il processo stesso è accelerato dall’uso della forza centrifuga (vedere di più nella sezione Separazione del latte grasso).

NORME LEGISLATIVE IN SERBIA

La qualità della panna in Serbia è regolata dal Rulebook on the quality of dairy products and colture starter (Gazzetta Ufficiale della RS, 33/2010, 69/2010, 43/2013 – altro regolamento e 34/2014). Secondo il regolamento, la panna è prodotta separando il grasso dal latte di mucca, di pecora, di capra o di bufala e deve essere lavorata termicamente. Parametro comune a tutti i prodotti di questo gruppo è che contengano almeno il 10% di grasso.

Secondo il Rulebook on the quality of milk products and starter cultures, tutti i prodotti di questo gruppo possono essere immessi sul mercato come:

- crema trattata termicamente: panna pastorizzata e sterilizzata;

- prodotti di crema fermentata: panna fermentata e panna fermentata con coltura di yogurt;

- altri tipi di crema

CREMA TRATTATA TERMICAMENTE

- Tale prodotto deve essere immesso sul mercato come panna pastorizzata o sterilizzata.

- Nella produzione e sul mercato, deve soddisfare i seguenti requisiti

- essere di colore bianco o bianco-giallo;

- avere un aroma caratteristico e un gusto piacevolmente dolce;

- avere una consistenza omogenea

Nella produzione di panna trattata termicamente, è consentito aggiungere additivi, in conformità con il regolamentio.

Crema per caffè e cucina

La panna da caffè e da cucina ha un contenuto di grassi del latte più basso (10-18% )e, di solito, si può trovare sul mercato in confezioni più piccole.

Durante la produzione, dopo la miscelazione con latte scremato per standardizzarla al contenuto di grasso desiderato, questa panna viene omogeneizzata. La pressione di omogeneizzazione è di 10 – 20 Mpa ad una temperatura di circa 55°C.

Essa viene successivamente pastorizzata ad una temperatura di 85-90°C per 15-20 secondi e poi raffreddata bruscamente a 5°C. Se si prevede di conservarla per un periodo di tempo più lungo, allora viene sterilizzata e riempita asetticamente.

La crema di caffè deve essere viscosa, avere una buona stabilità termica e non deve flocculare quando aggiunta al caffè caldo.

Panna montata / panna dolce

La panna montata o la panna dolce è usata per fare/montare la panna per vari dessert. La panna montata si può trovare sul mercato come prodotto pastorizzato o sterilizzato. Si può anche trovare la panna montata congelata.

Oltre al buon gusto, è importante anche una buona proprietà di montatura per ottienere la schiuma con un aumento di volume. Un prerequisito per una buona proprietà di montatura è un contenuto sufficiente di grasso di latte (min. 35%) e un alto contenuto di lecitina che sviluppa una schiuma di qualità. Nel processo di produzione della panna da montare si deve evitare il mescolamento con l’aria che danneggia il prodotto finito.

Prima di montare la panna, questa deve stare ad una temperatura da 1 a 4°C per circa 24 ore affinché la panna maturi fisicamente, il che è un prerequisito indispensabile per avere una corretta montatura.

PRODOTTI DI CREMA FERMENTATA

Dalla crema, così come dal latte, si possono ottenere prodotti fermentati con l’aggiunta di colture starter. Questi prodotti differiscono a seconda del contenuto di grasso del latte e a seconda della coltura starter aggiunta cioè, dalla specie e dal ceppo di microrganismi usati nel processo di fermentazione.

Sul mercato serbo, di solito c’è la crema fermentata con un contenuto di grasso del 20% e la cultura dello yogurt (Lactobacillus delbrueckii subsp. Bulgaricus, Streptococcus thermophilus) viene usata come coltura starter.

La crema con un contenuto di grassi inferiore o superiore è meno comune (12%, 25%, 30%) e il cosiddetto Lactococcus lactis è poco usato per la produzione di panna fermentata (Lactococcus lactis subsp. lactis, Lactococcus lactis subsp. cremoris, lattococchi citrato positivi Leuconostoc mesenteroides subsp. cremoris ).

La crema fermentata ha una consistenza solida e omogenea con un piacevole sapore di acido lattico, che dipende dalla coltura starter utilizzata. La crema ottenuta dalla fermentazione con l’uso della coltura dello yogurt è più acida e con un aroma meno pronunciato rispetto alla crema ottenuta dalla fermentazione utilizzando batteri lattici mesofili, cioè applicando il Lactococcus lactis . È spesso usata come spalmabile o per cucinare.

Un alto grado di igiene è molto importante per una buona qualità del prodotto. Il difetto più comune nella crema fermentata è lo sviluppo di lieviti e muffe sulla superficie.

Il regolamento definisce le caratteristiche di base che la crema fermentata deve soddisfare:

- essere di colore bianco o bianco-giallo

- avere un aroma caratteristico e un sapore leggermente acido

- essere di consistenza solida, omogenea o liquido denso uniforme

- valore del pH non sia inferiore a 3,8

- il nome con cui sono immessi sul mercato, a seconda del tipo di coltura starter applicata:

- panna fermentata – se la fermentazione della panna viene effettuata aggiungendo una coltura di burro, che comprende Lactococcus lactis subsp. lactis, Lactococcus lactis subsp. cremoris , citrato di lactococco positivo Leuconostoc mesenteroides subsp. cremoris

- panna fermentata con cultura dello yogurt – se la fermentazione della crema viene eseguita utilizzando batteri lattici Lactobacillus.delbrueckii subsp. bulgaricus, Streptococcus thermophilus

- altra panna fermentata – se la fermentazione della crema viene eseguita utilizzando diversi tipi di batteri lattici.

La panna fermentata deve contenere cellule vive di batteri lattici, a meno che non sia trattata termicamente. Se la panna fermentata è trattata termicamente, deve essere contrassegnata con la dicitura “trattato termicamente”.

Produzione di panna fermentata

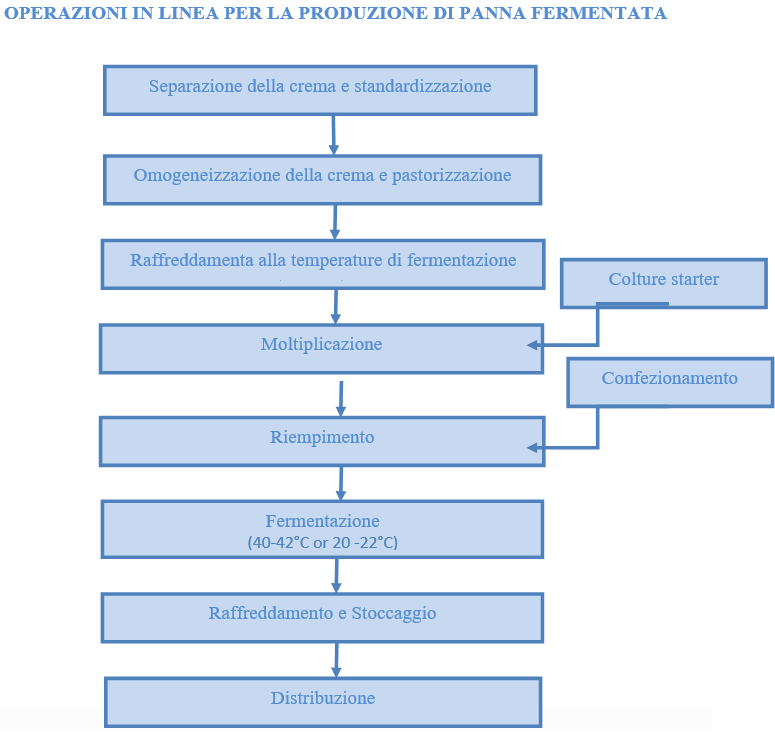

Il primo passo nella produzione di panna fermentata è la separazione, cioè l’estrazione della crema e la standardizzazione al contenuto di grasso desiderato. L’ulteriore processo di produzione della panna fermentata è simile alla produzione di latte fermentato/latte inacidito. Le fasi fondamentali del processo di produzione sono:

- Separazione e standardizzazione della panna

- Omogeneizzazione

- Trattamento termico

- Raffreddamento alla temperatura di incubazione

- Aggiunta di una coltura starter

- Riempimento nella confezione

- Incubazione / fermentazione (40-42°C o 20 -22°C)

- Raffreddamento (1 – 8°C)

1. Separazione e standardizzazione

Separazione della crema tramite un separatore. A causa della differenza di densità, sotto l’azione della forza centrifuga, la panna e il latte scremato vengono separati.

Standardizzazione del contenuto di grasso del latte – Il contenuto appropriato di grasso del latte nella panna dopo la separazione è ottenuto mescolando panna e latte scremato. Esistono diversi metodi per calcolare le quantità di prodotti con diverso contenuto di grassi del latte che devono essere mescolati per ottenere un dato contenuto finale di grassi del latte.

2. Omogeneizzazione

L’omogeneizzazione è un processo industriale standard, che mira a stabilizzare l’emulsione di grasso. Il processo di omogeneizzazione fa sì che i globuli di grasso si dividano in unità molto più piccole, riducendo così la possibilità della separazione della crema, così come la tendenza a raggrupparsi o coalizzarsi. Il risultato è una riduzione del diametro dei globuli di grasso.

Pressione di omogeneizzazione 150 -200 bar, a 55 – 60°C, per crema con 10 – 12% di grasso.

Pressione di omogeneizzazione 100 -120 bar, a 55 – 60°C, per panna con 20 – 30% di grasso (perché non c’è abbastanza proteina-caseina, per la formazione di membrane sulla superficie totale aumentata di grasso). (Vedi Omogeneizzazione)

3. Trattamento termico

La crema omogeneizzata viene trattata termicamente a 90°C per 5 minuti. Altre combinazioni appropriate di tempo e temperatura possono essere utilizzate. (Vedi Pastorizzazione)

4. Raffreddamento alla temperatura di incubazione.

Se si usano microrganismi termofili – colture di yogurt, la panna viene raffreddata a una temperatura di 40-42°C. Quando si usano colture di burro – microrganismi mesofili, la panna deve essere raffreddata a una temperatura leggermente inferiore di 20 -22°C.

5. Aggiunta della coltura starter mescolando.

Se si usa una coltura starter attiva, si aggiunge circa il 2-2,5%. Si raccomanda di usare colture liofilizzate che vengono aggiunte secondo le raccomandazioni del produttore.

6. Riempimento dell’imballaggio.

Prima del processo di fermentazione, la panna viene riempita in imballaggi appropriati il più delle volte in plastica o in contenitori di vetro, che vengono chiusi immediatamente dopo il riempimento. Dopo il riempimento la crema viene trasferita nelle camere termiche dove avviene il processo di fermentazione alla temperatura ottimale per lo sviluppo dei microrganismi.

7. Fermentazione.

La fermentazione viene bloccata quando l’acidità della crema scende a pH = 4,5, e poi l’ulteriore abbassamento del valore del pH viene fermato dal raffreddamento. La durata e la temperatura della fermentazione della panna dipendono dalla coltura starter usata. Quando si usa la coltura dello yogurt, il tempo di fermentazione è più breve (4-6 ore), ma ad una temperatura più alta, 40-42°C. Se si usa una coltura di burro, la fermentazione dura più a lungo (18-20 ore), ad una temperatura più bassa, 20-22°C.

8. Raffreddamento (1 – 8°C)

Per fermare l’attività dei microrganismi e prevenire un ulteriore calo del pH, cioè l’aumento dell’acidità, la panna viene raffreddata. Quando si trasferisce la panna dalla camera di fermentazione al frigorifero bisogna fare attenzione a trasferire le tazze con cautela, in modo da non rovinare la struttura della crema fermentata. La crema viene conservata almeno 24 ore prima della distribuzione sul mercato.

Autovalutazione

SEPARAZIONE DEL GRASSO DAL LATTE

Presentation – Separazione del grasso dal latte

Scaricare

Il grasso del latte è l’ingrediente più prezioso ed allo stesso tempo più costoso del latte. Oltre al latte, le persone hanno cercato di utilizzare nella loro dieta prodotti che in misura maggiore o minore contengono alcuni ingredienti del latte. Il latte è un’emulsione o sospensione di grasso in acqua che contiene una serie di sostanze in soluzione (lattosio, minerali, vitamine, …), così come ingredienti in stato colloidale (proteine). Il grasso nel latte si trova sotto forma di piccoli globuli ed ha una densità inferiore a quella degli altri ingredient;esso viene separato sulla superficie del latte durante la sosta o tramite un separatore. I prodotti più comuni ottenuti dalla concentrazione del grasso sono: panna, kaymak, burro e ghee.

Separazione naturale del grasso dal latte

- Il grasso del latte (920 kg/m3) ha una densità inferiore a quella del latte scremato (1030 kg/m3) e quando il latte è fermo viene rilasciato in superficie. La velocità di separazione dipende da:

- Dimensione dei globuli di grasso, il tasso di separazione aumenta con l’aumentare del diametro del globulo di grasso;

- Differenze nella densità del latte scremato e del grasso, il tasso di separazione aumenta con l’aumentare della differenza di densità;

- viscosità del latte scremato, il tasso di separazione diminuisce con l’aumento della viscosità del latte scremato.

La proprietà di separare il grasso sulla superficie del latte è stata usata per separare la panna. Dopo la mungitura, il latte veniva versato in contenitori che venivano messi in acqua fredda o lasciati all’aria fredda, e dopo 12-24 ore, la panna veniva rimossa dalla superficie.

Questo metodo è lento e poco pratico per la moderna produzione industriale, dove il grasso è separato mediante un separatore.

Separazione del grasso con un separatore

I separatori sono dispositivi che separano il grasso dal latte. Separando il latte, il latte scremato viene separato dal grasso . La separazione si basa sulla differenza di densità del grasso da quella del latte scremato, con l’applicazione della forza centrifuga. La forza centrifuga agisce molto più intenso della gravità, quindi usando un separatore la separazione del grasso del latte è molto più veloce.

Tipi di separatori

I separatori usati nell’industria lattiero-casearia possono essere classificati in base a diversi criteri: secondo il loro scopo, la tipologia costruttiva ed il funzionamento.

- Secondo lo scopo nell’industria casearia, ci sono:

- Separatori per la scrematura e la purificazione parziale del latte, del siero, ecc.

- Chiarificatori per la purificazione del latte,

- Battofugatori per rimuovere i batteri dal latte.

- Secondo la tipologia costruttiva, ci sono:

- Separatori aperti, con flusso di latte aperto in entrata e flusso di latte scremato e panna aperto in uscita,

- Separatori semichiusi, con flusso di latte aperto in entrata e flusso di latte e panna chiuso in uscita,

- Separatori ermetici, dove il flusso di latte in entrata è sigillato ermeticamente, così come il flusso di latte scremato e panna in uscita.

Figura 1. Separatori di diversa tipologia costruttiva

Figura 2. Separatore chiuso e autopulente

- Secondo il funzionamento:

- Manuale

- Meccanico (motore elettrico, puleggia o turbina a vapore)

- Combinato (manuale e meccanico).

Figura 3. Separatore manuale

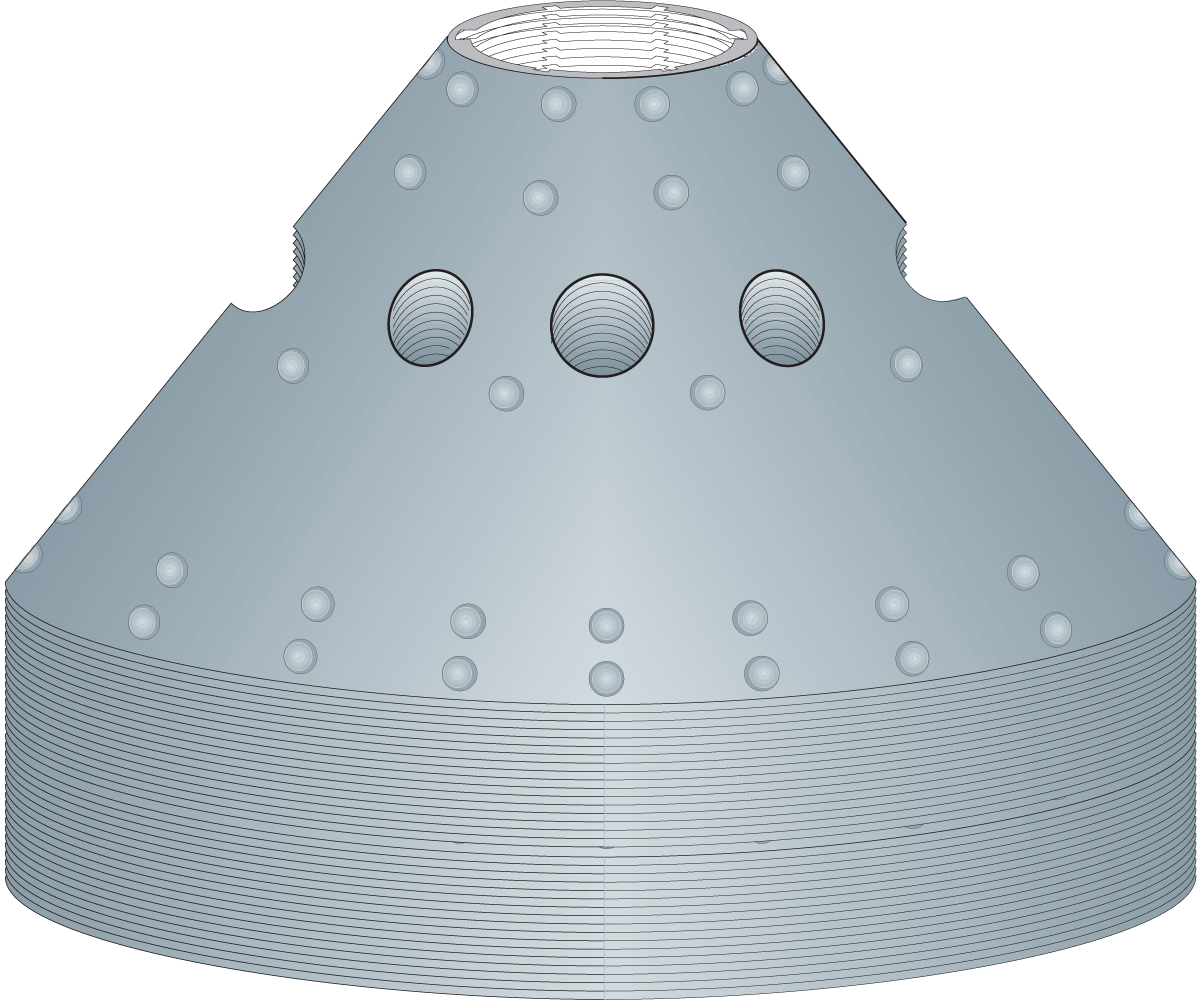

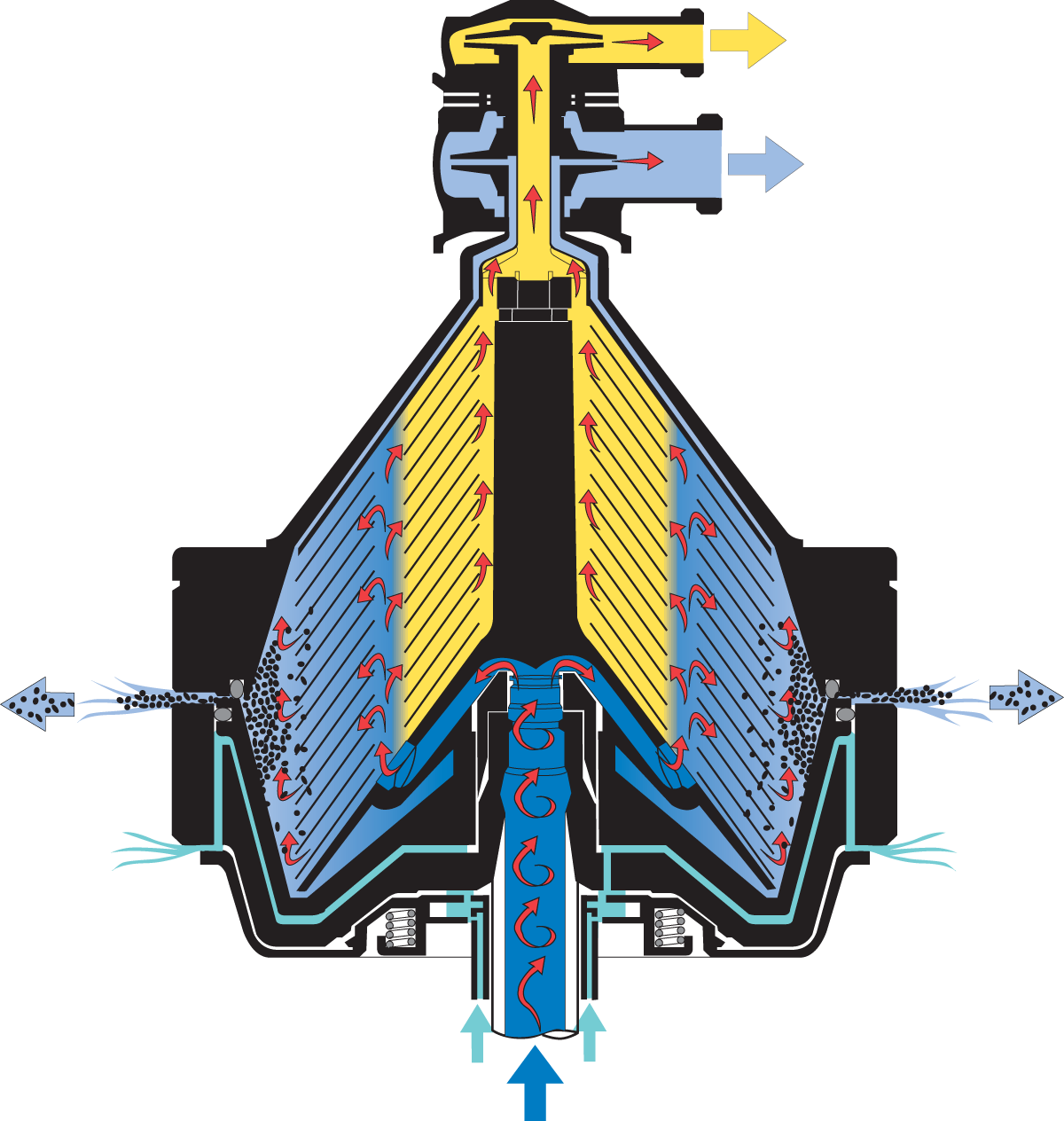

Il principio di funzionamento del separatore

Il separatore per la scrematura del latte si trova di solito nella linea di pastorizzazione da dove il latte, dopo il preriscaldamento nel pastorizzatore, passa nel separatore dove viene raccolta la crema. Il latte viene rilasciato nel separatore solo quando raggiunge il numero prescritto di giri (6.000-7.000 rpm). Durante il funzionamento il tamburo separatore viene continuamente riempito di latte, il quale che viene distribuito attraverso le aperture a strati tra i dischi durante la rotazione. Ci sono 120 dischi nel tamburo separatore, che sono posti uno sopra l’altro, con un angolo di 45° (Figura 4). I globuli di grasso, in quanto più leggeri, si muovono verso l’asse di rotazione, mentre il latte scremato, in quanto più pesante, si muove verso il perimetro del tamburo separatore. Il grasso del latte viene evacuato sotto forma di panna attraverso l’apertura per la panna d il latte scremato attraverso l’apertura per il latte scremato (Figure 5 e 6). I globuli di grasso più piccolo, non avendo il tempo di depositarsi, se ne vanno insieme al latte scremato (circa 0,05% di grasso di latte).

Figura 4. Pila di dischi con fori di distribuzione ed assemblaggio (Dairy Processing Handbook ©Tetra Pak)

Figura 5. Rappresentazione schematica del funzionamento del separatore (Dairy Processing Handbook ©Tetra Pak)

Figura 6. Vista in sezione di una parte della pila di dischi, che mostra il latte che entra attraverso i fori di distribuzione e la separazione dei globuli di grasso dal latte scremato (Dairy Processing Handbook ©Tetra Pak)

Durante il funzionamento, lo sporco si accumula nel tamburo del separatore, quindi il separatore deve essere fermato, aperto e pulito. I nuovi tipi di separatori, detti autopulenti, rimuovono lo sporco automaticamente durante il funzionamento.

Figura 7. Separazione delle particelle di sporco nei separatori autopulenti (Manuale di lavorazione del latte ©Tetra Pak)

L’efficienza della scrematura del latte è influenzata da una serie di fattori:

- Tipo di separatore (diametro e velocità di rotazione), con l’aumento del diametro del separatore, il rendimento aumenta, e con l’aumento del numero di giri del tamburo, la forza centrifuga e la separazione del grasso dal latte aumentano.

- Temperatura del latte da scremare. Nella lavorazione industriale del latte, la scrematura viene eseguita spesso ad una temperatura di 40-45°C. La scrematura a freddo lascia lo 0,15-0,30% di grasso nel latte scremato; la scrematura a temperature superiori ai 60°C aumenta la corrosione del separatore, la viscosità del latte aumenta a causa della coagulazione dell’albumina e quindi riduce l’efficienza della scrematura.

- Diametro dei globuli di grasso. I piccoli globuli di grasso del latte (meno di 1micron) si muovono più lentamente e difficilmente si separano.

- Viscosità del prodotto. All’aumentare della viscosità del latte, la separazione dei globuli di grasso diminuisce e quindi l’efficienza del separatore diminuisce. Il latte riscaldato ha una viscosità inferiore a quella del latte freddo, quindi il riscaldamento del latte migliora la separazione. Inoltre, il latte con un maggior grado di acidità, cioè con un pH più basso, a causa dell’aumento della viscosità, sarà meno scremato.

STANDARDIZZAZIONE DEL CONTENUTO DI GRASSO DEL LATTE

Il latte vaccino crudo contiene in media dal 3% al 4,% di grasso. Nella produzione di diversi prodotti lattiero-caseari, è necessario standardizzare il contenuto di grasso per ottenere un contenuto uniforme nel prodotto finale. La standardizzazione del contenuto di grasso è il processo di regolazione del contenuto in grasso nel latte destinato alla produzione di vari prodotti caseari. La standardizzazione può essere ottenuta utilizzando un separatore o mescolando latte scremato e crema di latte. Il processo di standardizzazione produce latte con il contenuto di grasso richiesto.

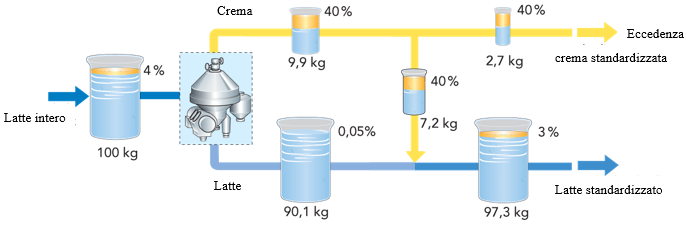

Schema 1. Processo di separazione e standardizzazione del latte (Dairy Processing Handbook ©Tetra Pak)

Kaymak

Presentazione – Kaymak

Video – Kaymak fatto in casa

Video – Kaymak su larga scala

Scaricare

Autovalutazione

Il Kaymak è un prodotto lattiero-caseario unico con un modo specifico di produzione ed un gusto, aroma e consistenza speciali, quindi come tale appartiene alla gastronomia ed ai prodotti caseari esclusivi.

È un prodotto caseario tradizionale che si ottiene rimuovendo lo strato di grasso o la crosta dalla superficie del latte bollito e raffreddato, dopo che il latte è rimasto in un contenitore poco profondo (recipiente di legno) da 1 a 4 giorni. Secondo le sue proprietà sensoriali, il kaymak si colloca tra il formaggio e il burro. Durante la maturazione, l’aroma del kaymak cambia da un aroma simile a quello del burro all’aroma del formaggio semiduro/duro, mentre i cambiamenti nella consistenza (struttura) vanno dal formaggio al burro.

In Serbia, la produzione ed il consumo del kaymak hanno una tradizione molto lunga, per cui questo prodotto è considerate un prodotto nazionale ed è uno dei simboli della nostra gastronomia. Il più delle volte viene prodotto dal latte di mucca e viene utilizzato per il consumo diretto. Si consuma come contorno negli antipasti freddi, e poi nei piatti alla griglia e in altri piatti principali.

Oltre che in Serbia, il kaymak viene prodotto anche in altri paesi balcanici (Montenegro, Bosnia ed Erzegovina, Macedonia e Croazia), ma è conosciuto con un altro nome. La produzione di kaymak e di prodotti simili è presente anche nei paesi dell’Europa sudorientale, dell’Asia minore e del Medio Oriente. In Inghilterra esiste un prodotto simile al nostro kaymak fresco chiamato “Devonshire cream”.

Si presume che la produzione di kaymak sia iniziata in Asia (l’altopiano iraniano e la parte centrale dell’Asia). Gli allevatori di bestiame nomadi che vennero dal nord Europa e dalla parte meridionale dell’Asia portarono con loro la tecnologia della produzione del kaymak nella penisola balcanica.

Oggi il kaymak è prodotto principalmente nelle famiglie rurali e nei piccoli caseifici in modo tradizionale. Le piccole fattorie producono il kaymak ed il formaggio magro (dal latte dopo aver rimosso il kaymak) per i propri bisogni portando il surplus al mercato.

Nella nostra regione, il kaymak è più spesso prodotto dal latte di mucca ed è anche il kaymak di più alta qualità e viene utilizzato per il consumo diretto. Il kaymak prodotto dal latte di pecora viene spesso ulteriormente trasformato in grasso di burro.

A seconda che il kaymak sia consumato immediatamente dopo la rimozione o che rimanga per un po’ e “maturi”, c’è una differenza tra il kaymak “fresco” con una durata di conservazione di 1 o 2 settimane ed il kaymak “maturato” con una durata di conservazione di 1 o 6 mesi.

La composizione chimica del kaymak varia molto a seconda della composizione della materia prima e del metodo di preparazione. Oltre al grasso del latte, che è l’ingrediente principale del kaymak, contiene anche quantità significative di proteine, minerali (soprattutto sali), acido lattico e lattosio. Quando si usa latte di buona qualità e quando il processo di produzione viene eseguito correttamente ed in buone condizioni igieniche, si ottiene un kaymak di buona qualità e composizione standard.

Regolamento legislativo

Il Rulebook on the quality of dairy products and starter cultures (Official Gazette of RS, 33/2010, 69/2010, 43/2013 – other rulebook and 34/2014) fornisce una definizione di kaymak e definisce i parametri fondamentali che il kaymak deve soddisfare.

Il kaymak fresco o clotted cream è un prodotto ottenuto come strato di grasso o crosta che viene separato dal latte trattato termicamente e raffreddato (latte di mucca, pecora e bufala o una miscela), dove devono essere soddisfatti i seguenti requisiti di qualità:

- essere di colore da bianco a giallo chiaro;

- avere un caratteristico aroma piacevole e un sapore mite;

- contenere non meno del 65% di grasso nella sostanza secca;

- contenere non meno del 60% di sostanza secca;

- contenere non più del 2% di sale da cucina;

- avere un pH non inferiore a 4,8;

- avere una struttura a strati con pezzi di materia molle non drenata.

Il gusto e l’aroma del kaymak fresco è dolce, tipicamente lattiginoso che ricorda il latte bollito e la panna, ha un sapore più simile al burro che al formaggio.

Il kaymak fresco ha una struttura a strati, tirato a filo con parti di crosta non sgocciolata. La struttura del kaymak fresco è simile a quella di alcuni formaggi freschi ma è più morbida e più facilmente spalmabile. Il colore del kaymak fresco è estremamente chiaro (da avorio a giallo pallido), il che dipende dal tipo di latte da cui viene prodotto.

La durata di conservazione del kaymak fresco è fino a 50 giorni e dipende dalle condizioni di conservazione e dal tipo di imballaggio.

Il kaymak maturo o clotted cream è un prodotto ottenuto come strato grasso o crosta che viene separato dal latte trattato termicamente e raffreddato (latte di mucca, pecora e bufala o la loro miscela di latte), dove devono essere soddisfatti i seguenti requisiti di qualità:

- colore da giallo chiaro a giallo;

- aroma e un gusto caratteristico pronunciato di kaymak stagionato o di panna rappresa;

- contenere non meno del 75% di materia grassa nella sostanza secca;

- contenere non meno del 65% di sostanza secca;

- contenere non più del 3,5% di sale da cucina;

- avere un pH non inferiore a 3,8;

- avere una struttura granulare o stratificata e che si diffonda bene.

Il kaymak maturo ha un gusto ed un aroma pronunciati e specifici. Durante il processo di maturazione si verificano cambiamenti lipolitici che portano alla formazione di un gran numero di composti volatili, che contribuiscono alla formazione di un gusto e di un aroma piccanti e molto intensi del kaymak maturo. L’aroma del kaymak maturo ricorda quello di alcuni formaggi duri maturati con un lungo periodo di maturazione. Oltre a quelli lipolitici, ci sono anche cambiamenti proteolitici che contribuiscono alla formazione di specifiche caratteristiche sensoriali.

Il kaymak maturo ha una tipica struttura granulare ed una maggiore capacità di diffusione rispetto al kaymak fresco. La struttura granulare del kaymak maturo è il risultato di cambiamenti complessi che avvengono durante la maturazione e che portano alla rottura della continuità della fase proteica con la fase grassa che assume la base dominante della struttura. La struttura del kaymak maturo è più simile a quella del burro.

La durata di conservazione dipende dal processo di maturazione e, se fatto correttamente, può arrivare fino a sei mesi.

Basi tecnologiche del processo di produzione del kaymak

La produzione del kaymak si basa sull’attività superficiale del latte bollito, sulla cui superficie si forma una crosta iniziale dopo aver riscaldato e versato il latte in contenitori aperti e poco profondi.

Dopo aver bollito il latte si forma una “crosta” sulla superficie del latte. Il processo di formazione della “crosta” sulla superficie del latte è strettamente legato alle proprietà fisiche di alcuni componenti del latte, soprattutto grassi e proteine. Quando si fa bollire il latte, c’è una parziale denaturazione delle proteine con formazione di proteine indurite attorno alle quali iniziano ad accumularsi altri ingredienti del latte, soprattutto i grassi. I globuli di grasso tendono a raggrupparsi. I globuli di grasso più grandi sono i primi a superare la viscosità del latte ed a muoversi verso la superficie. Sulla loro strada, raggiungono i globuli più piccoli, che si raggruppano in agglomerati e si separano sulla superficie del latte. Il grasso del latte, essendo l’ingrediente più leggero, tende a risaltare sulla superficie del latte. I globuli di grasso hanno una membrana a cui sono legate le proteine e contengono anche proteine coagulate, così che si ottiene un prodotto che è una miscela di grasso e proteine (quota minore).

La velocità di separazione del kaymak dipende da vari fattori, i più importanti sono: la temperatura del latte, l’umidità e la temperatura dell’aria, così come la differenza di temperatura tra latte e aria.

La quantità di kaymak separato che si forma è proporzionale al grasso presente ed alla superficie della fuoriuscita del latte, ma è inversamente proporzionale all’altezza dello strato di latte fuoriuscito, al tasso di caduta della temperatura ed alla conduttività termica del recipiente in cui lo strato di kaymak è separato.

Produzione di Kaymak

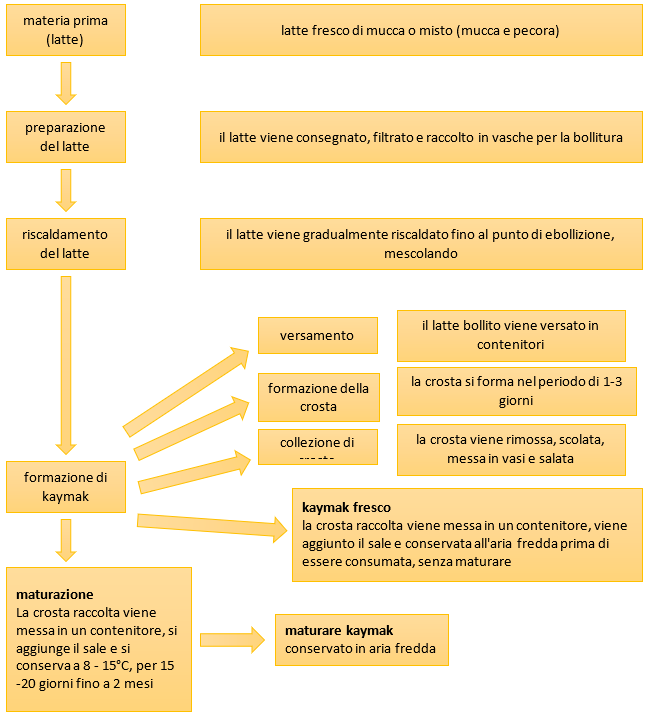

Ci sono le seguenti fasi nel processo di fabbricazione del kaymak:

- Selezione del latte – si usa latte intero non omogeneizzato. Il latte di mucca è il più usato.

- Pastorizzazione – bollitura del latte. Il Kaymak è prodotto esclusivamente da latte bollito, che bolle per 5-10 minuti.

- Versare il latte bollito – dopo l’ebollizione, il latte viene versato in contenitori poco profondi, una volta recipienti di legno, ed oggi piatti smaltati o contenitori di acciaio inossidabile. Il latte rimane nei contenitori fino a quando il kaymak viene rimosso. In alcune famiglie, il latte viene bollito e lasciato a formare il kaymak negli stessi contenitori – pentole poco profonde.

- Formazione di Kaymak – formazione di una crosta sulla superficie del latte e separazione del grasso. È auspicabile raffreddare il latte lentamente. Il latte rimane nel contenitore da 1 a 3 giorni (soprattutto nei mesi invernali).

- Rimozione del kaymak – Al momento di togliere il kaymak, è auspicabile che il latte sia freddo a 10-15°C, perché così lo strato di grasso sotto la crosta viene rimosso con il kaymak. Se la temperatura del latte al momento di togliere il kaymak è superiore a 20°C, lo strato di grasso non si indurisce e rimane nel latte. Prima di toglierlo, il coltello viene passato tra il kaymak e la parete del contenitore, in modo che la crema possa essere afferrata più facilmente. Il kaymak viene rimosso con un cucchiaio forato o a mano. Dopo aver rimosso, il kaymak viene messo in contenitori per maturare (se viene prodotto il kaymak maturo) o viene conservato il kaymak fresco. In passato si usavano vasi di legno, mentre oggi si usano vasi di plastica di diverse forme e dimensioni.

- Aggiungere il sale – Prima di mettere il kaymak sul fondo della pentola, si aggiunge un po’ di sale, e il sale si aggiunge anche sopra ogni strato di kaymak. La quantità di sale aggiunta dipende dalla durata di conservazione del kaymak. Quando si fa il kaymak maturo è necessario aggiungere più sale, perché il sale non solo influenza il gusto, ma ha anche il ruolo di conservante.

- Maturazione e conservazione del kaymak – I contenitori con il kaymak durante il periodo di maturazione sono tenuti in una stanza con una temperatura basale di 10 – 15°C. La maturazione dura da 15 a 20 giorni ed il kaymak può essere conservato più a lungo (fino a 6 mesi) al freddo. La superficie del kaymak maturo, che si conserva più a lungo, è ricoperta di grasso di burro fuso.

Scheme 1. Schema a blocchi della fabbricazione del kaymak

Resa

La resa nella produzione del kaymak è molto irregolare perché il processo di produzione è influenzato da una serie di fattori. La composizione chimica e la qualità del latte hanno un’influenza primaria, specialmente il contenuto di grasso e la sostanza secca totale. Anche il processo tecnologico di lavoro è importante, come il modo e la durata del riscaldamento e della bollitura del latte, il processo di formazione del kaymak, la temperatura della stanza in cui avviene il processo di formazione del kaymak, la velocità di separazione del grasso ed il modo di rimuovere la crosta dal latte.

Dopo aver tolto il kaymak, della quantità totale di latte rimane dall’81 al 90% di latte scremato. Per produrre 1 kg di kaymak fresco, è necessario utilizzare da 8 a 15 litri di latte di mucca.

Composizione chimica del kaymak

Oltre alle grandi differenze di resa, ci sono anche grandi variazioni in termini di composizione chimica del kaymak, ma i valori sono per lo più entro i limiti prescritti dalla normativa.

Proprietà sensoriali del kaymak

Il kaymak come prodotto lattiero-caseario specifico è caratterizzato da proprietà sensoriali tipiche. Le proprietà sensoriali del kaymak sono spesso simili a certe proprietà del formaggio o del burro, ma comunque molto specifiche.

Colore – dipende dal grado di maturità del prodotto e dalla composizione chimica del grasso del latte. Il kaymak fresco è di un colore chiaro, biancastro fino al colore dell’avorio. In relazione al burro, il colore è più chiaro, ma è più intenso in relazione al colore della ricotta fresca che è completamente bianca. Il kaymak stagionato, così come il formaggio stagionato, ha un colore giallo distinto.

Aroma – il gusto e l’odore del kaymak fresco non sono particolarmente pronunciati. Ha un tipico gusto lattiginoso, simile al gusto del latte bollito e ha un sapore più simile al burro che al formaggio. Il gusto e l’odore intensi del kaymak maturo si formano durante il periodo di maturazione. I cambiamenti lipolitici producono un gran numero di composti volatili che contribuiscono alla formazione di un aroma acuto e piuttosto intenso. L’aroma e il gusto del kaymak maturo ricordano il formaggio con un lungo periodo di maturazione. Durante il periodo di maturazione, l’aroma del kaymak cambia da burro a formaggio.

Struttura del kaymak – ci sono grandi differenze nella struttura e nella consistenza tra il kaymak fresco e quello maturo. Il kaymak fresco ha una consistenza spalmabile ed è a strati. Il kaymak maturo ha una struttura granulare riconoscibile che si forma come conseguenza del processo di maturazione, mentre la struttura del kaymak durante il periodo di maturazione raggiunge la consistenza del burro.

Confezionamento Kaymak

Tradizionalmente, il kaymak veniva rimosso e messo in vasche di legno e conservato in esse. Oggi ci sono diversi materiali e metodi di imballaggio moderni.

Un imballaggio appropriato dovrebbe garantire la conservazione della qualità, il peso standard, le condizioni igieniche di stoccaggio del kaymak.

Il processo di imballaggio stesso, come ultimo nel processo di produzione del kaymak, dà l’aspetto finale del kaymak, sia fresco che maturo. Quando si confeziona il kaymak maturo, bisogna fare attenzione che non ci sia aria tra gli strati.

Il kaymak confezionato viene conservato ad una temperatura compresa tra +4°C e +8°C. Se il kaymak viene conservato a temperature più elevate, si verifica un aumento dell’acidità.

Metodo tradizionale di produzione del kaymak

Questo metodo di produzione del kaymak è molto semplice ed è abbastanza comune nelle fattorie dove si produce latte.

Procedura:

Il latte fresco intero viene riscaldato gradualmente fino all’ebollizione (Figura 1). È importante riscaldare il latte gradualmente per evitare l’odore di latte “bruciato” con il kaymak. Alcune famiglie aggiungono fino al 10% di acqua al latte prima del riscaldamento per evitare l’odore di “latte bruciato”. Il riscaldamento graduale è anche importante per una migliore bollitura del latte, che influisce sulla migliore qualità del prodotto finito. Il latte viene mescolato occasionalmente durante il riscaldamento. Può essere bollito in pentole adatte e poi trasferito in pentole per la formazione del kaymak o bollito in pentole in cui il kaymak viene poi lasciato separare.

Tradizionalmente dopo aver fatto bollire il latte, questo veniva versato in contenitori di legno, dove affiorava il kaymak (Figura 2). I contenitori per la formazione del kaymak dovrebbero avere un diametro di circa 50 cm, e un’altezza di circa 12-15 cm, con una superficie superiore estesa. Questa forma del piatto è raccomandata per una migliore formazione del kaymak, cioè la separazione di globuli di grasso, proteine e altri ingredienti del kaymak. Quando si versa il latte, la formazione di schiuma dovrebbe essere evitata, perché influenza negativamente la formazione della crosta e la formazione stessa del kaymak.

Figura 1. Metodo tradizionale di riscaldamento del latte su una stufa a legna

Figura 2. Contenitori di legno per versare il latte e una pentola per conservare il kaymak

Dopo la formazione della crosta iniziale, inizia il processo di lento raffreddamento ad una temperatura di circa 15-18°C, (in alcune zone a circa 10-15°C) per 12-24 ore. Oltre alla temperatura ambiente, per la buona separazione del grasso del latte e la creazione del kaymak, è importante il tipo di materiale con cui sono fatti i piatti. Oggi si usano soprattutto piatti smaltati o di acciaio inossidabile e meno spesso di legno o di plastica. I piatti smaltati ed in acciaio inossidabile rendono più facile mantenere l’igiene mentre i piatti in legno mantengono meglio la temperatura del latte dopo la formazione del kaymak. Non è auspicabile usare utensili di plastica che trattengono male il calore e influenzano negativamente la qualità (gusto e aroma) del prodotto finito.

La durata del raffreddamento del latte influenza significativamente lo spessore della crosta separata. La formazione del Kaymak dura da 12 ore a 3 giorni, il che dipende soprattutto dalle condizioni climatiche e dalla temperatura ambiente. Avviene una separazione del grasso con l’ incorporazione nello strato già formato della proteina, formando uno strato sottile.

In alcune zone, la formazione del kaymak dura 24 ore ad una temperatura di 4-6°C. Il periodo relativamente breve di formazione del kaymak fa sì che nel latte rimanga un maggiore contenuto di grasso e tale latte viene utilizzato per la produzione di formaggio semigrasso. Le temperature più basse ed il breve tempo di formazione del kaymak impediscono anche uno sviluppo più intenso dell’acidità del latte prima di utilizzarlo per la produzione di formaggio.

La quantità di kaymak che si forma in un certo periodo di tempo è proporzionale al contenuto di grasso nel latte e alla superficie del latte versato, e inversamente proporzionale all’altezza dello strato di latte e al tasso di caduta della temperatura.

È molto importante determinare il momento giusto per rimuovere il kaymak. Se viene rimosso presto, non tutto il grasso del latte viene separato e la resa del kaymak è ridotta. Se il kaymak viene rimosso tardi, succede che il latte diventa acido e con la rimozione del kaymak, viene raccolto anche il latte acido, il che influisce negativamente sulla qualità del kaymak. L’esperienza della persona incaricata della produzione del kaymak gioca un ruolo importante nel valutare il momento giusto per rimuovere il kaymak.

Il kaymak formato viene rimosso dalla superficie del latte e messo in una ciotola per scolare parte del latte raccolto (da 1 a 2 ore). Questa fase dura poco tempo, e poi il kaymak viene stratificato e salato in appositi contenitori. Sul fondo della vasca (un contenitore di legno in cui viene messo il kaymak) c’è un’apertura attraverso la quale esce il latte rimanente e così si regola l’umidità del kaymak. Se non viene drenato abbastanza, la stratificazione si perde e l’acidità aumenta, e l’eccesso di umidità influisce negativamente sulla qualità del prodotto.

Il kaymak viene raccolto ogni giorno fino a quando la vasca è piena. Anche il tempo di riempimento della vasca è un fattore molto importante per la qualità del kaymak. Più breve è il tempo di riempimento, più uniformemente il kaymak matura, e migliore è la qualità e le proprietà sensoriali. In alcune zone, dopo aver completato il riempimento, la vasca viene caricata con un cerchio di legno e una pietra. Il siero che fuoriesce spicca sulla superficie, e il kaymak viene conservato solo sotto il carico. Questo viene fatto per creare condizioni anaerobiche per la maturazione.

Il kaymak fresco viene consumato direttamente dopo la produzione o nei due giorni successivi (Figura 3).

Il kaymak maturo raggiunge la piena maturità dopo un period di maturazione da 15 – 20 giorni a due mesi a una temperatura di 8 – 15°C (Figura 4). Il kaymak maturo può essere conservato fino a un anno, se vengono seguite tutte le procedure tecnologiche e se viene conservato a temperature adeguate.

Figura 3. Kaymak fresco

Figura 4. Kaymak maturo

Produzione di kaymak in piccoli caseifici

La produzione del kaymak nelle piccole latterie è una combinazione di modalità di produzione tradizionale e industriale. La produzione di kaymak nelle piccole latterie avviene con attrezzature moderne e in condizioni di lavoro migliori. Si usano duplicatori per il riscaldamento del latte, in cui si fornisce un migliore e più corretto riscaldamento e cottura del latte con un effetto positivo sulla separazione della crosta. I reparti per la formazione e la maturazione del kaymak devono essere separati, perché devono essere fornite condizioni diverse in termini di temperatura, umidità…

Procedura:

Il latte crudo viene riscaldato in un duplicatore fino al punto di ebollizione. Alla fine del riscaldamento, il latte può essere mescolato per prolungare l’ebollizione. La durata dell’ebollizione del latte dipende dalla quantità di latte, dal tipo di piatti e dall’energia usata nell’ebollizione.

Una volta che il latte è bollito, viene versato in contenitori appropriati per la formazione del kaymak (separando la crosta grassa) e trasferito nella camera del kaymak. Il latte viene versato in contenitori di kaymak con un volume da 30 a 40 l, che sono disposti in diversi livelli su rastrelliere (di solito ci sono 5 livelli sullo stand) per la formazione del kaymak. Lo stand è su ruote e così, dopo la fuoriuscita e il parziale raffreddamento, viene trasportato nella camera di raffreddamento (figura 5).

Figura 5. Camera di raffreddamento con i contenitori kaymak sulle rastrelliere

Il processo di formazione del kaymak, cioè la separazione del grasso e la creazione della crosta, è abbastanza lento. Pertanto, è necessario raffreddare gradualmente il latte versato e mantenere la temperatura idonea del latte e della stanza in cui si tiene il kaymak il più a lungo possibile. La temperatura più favorevole della stanza in cui avviene la formazione del kaymak è di 15 – 18ºC.

Dopo un paio d’ore, è necessario abbassare gradualmente la temperatura, in modo che immediatamente prima di raccogliere il kaymak, la temperatura sia di 4ºC.

La crosta viene rimossa dal latte dopo la formazione del kaymak. Dopo averla rimossa, la crosta viene messa in contenitori e tenuta in essi per un paio d’ore, al fine di separare una parte del latte raccolto. La crosta viene poi stratificata in contenitori più grandi e salata (figura 6). La quantità di sale aggiunta di solito va fino al 2%.

L’imballaggio finale del kaymak è fatto manualmente, in contenitori di plastica e quindi consegnato al mercato.

Figura 6. Kaymak stratificato in contenitori di plastica

Figura 7. Misurazione del contenitore Kaymak

Autovalutazione

Omogeneizzazione

Presentazione – Omogeneizzazione

Scaricare

Autovalutazione

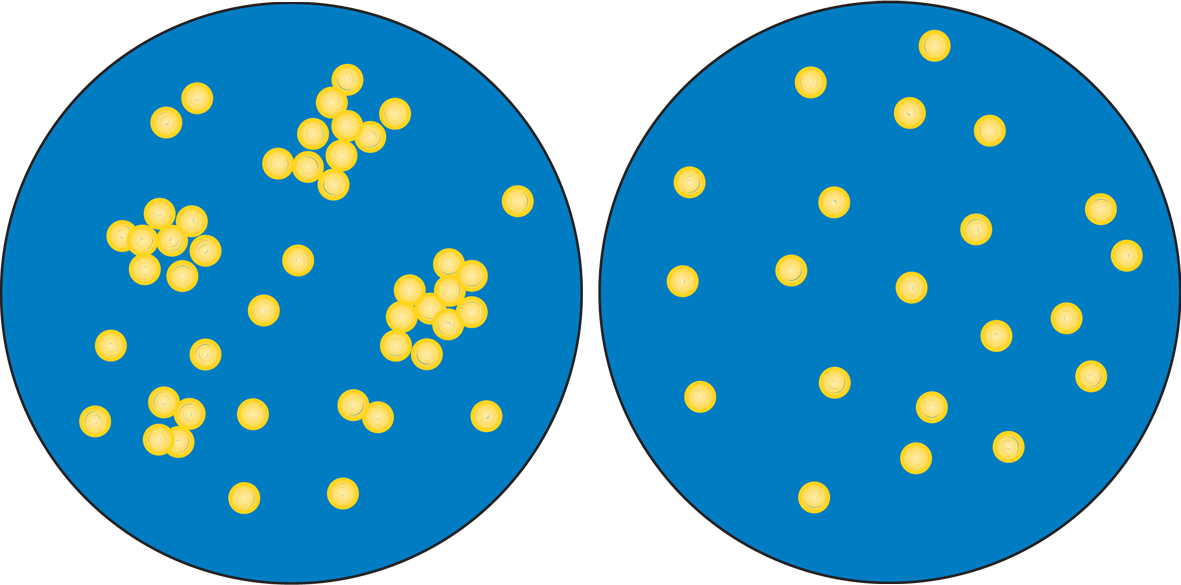

L’omogeneizzazione è un processo industriale standard che mira a ridurre e uniformare il diametro dei globuli di grasso nel latte e nella panna, applicando un’alta pressione. Lo scopo dell’omogeneizzazione è di aumentare la stabilità dell’emulsione di grasso del latte, cioè impedire la separazione del grasso sulla superficie del latte durante la sosta.

L’omogeneizzazione rompe i globuli di grasso, il cui diametro nel latte di mucca varia da 1-5μm (0,1- 22μm) con un intervallo medio di 3-4μm (vedi Modulo del grasso del latte).

Una delle più importanti differenze tra il latte di capra e quello di mucca è nella struttura e nella composizione del grasso. La dimensione media dei globuli di grasso nel latte di capra è di 2 μm, quindi si dice spesso che il latte di capra è naturalmente omogeneizzato.

Nel normale processo di omogeneizzazione, si formano globuli di grasso con un diametro inferiore a 2 μm e il numero di globuli può essere aumentato fino a 100 volte con la superficie totale dei globuli in aumento fino a 6-10 volte. Grazie all’omogeneizzazione, la separazione del grasso/crema sulla superficie del latte è ridotta.

Il processo di omogeneizzazione viene applicato nella produzione di latte alimentare (pastorizzato e sterilizzato) dove, oltre a prevenire la separazione del grasso sulla superficie, il latte omogeneizzato ottiene un gusto più pieno e ricco così come una maggiore viscosità. Nella produzione di prodotti caseari fermentati, oltre ad aumentare la stabilità del grasso del latte, l’omogeneizzazione ottiene anche una separazione più difficile del siero a causa della maggiore idratazione dei globuli di grasso omogeneizzati.

L’omogeneizzazione non è raccomandata per il latte destinato alla produzione di formaggio, specialmente formaggio semiduro e duro, perché porta a una violazione delle proprietà tecnologiche del latte.

Inoltre, la panna per la produzione di burro non viene omogeneizzata.

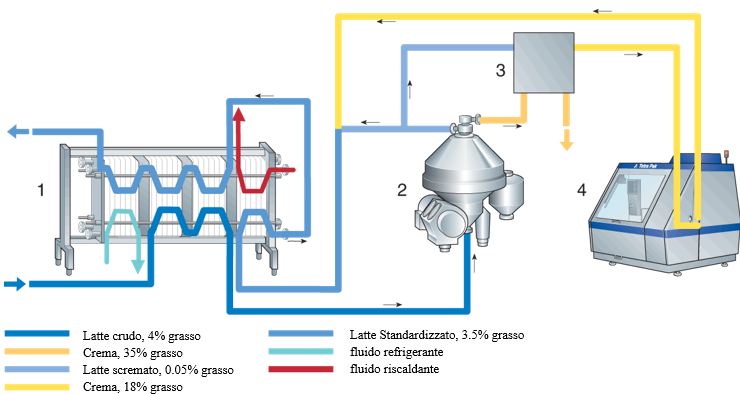

Processo di omogeneizzazione

L’omogeneizzazione del latte viene solitamente eseguita ad una temperatura di 50-60°C e una pressione di 150-200 bar (15-20 MPa). L’omogeneizzatore deve essere posizionato in modo che il latte riscaldato vi entri e, quindi, il grasso del latte sia allo stato liquido. Il più delle volte è collocato nella linea di pastorizzazione del latte, cioè il latte dopo il preriscaldamento e la separazione/standardizzazione va all’omogeneizzazione e poi ritorna al pastorizzatore per il riscaldamento alla temperatura di pastorizzazione.

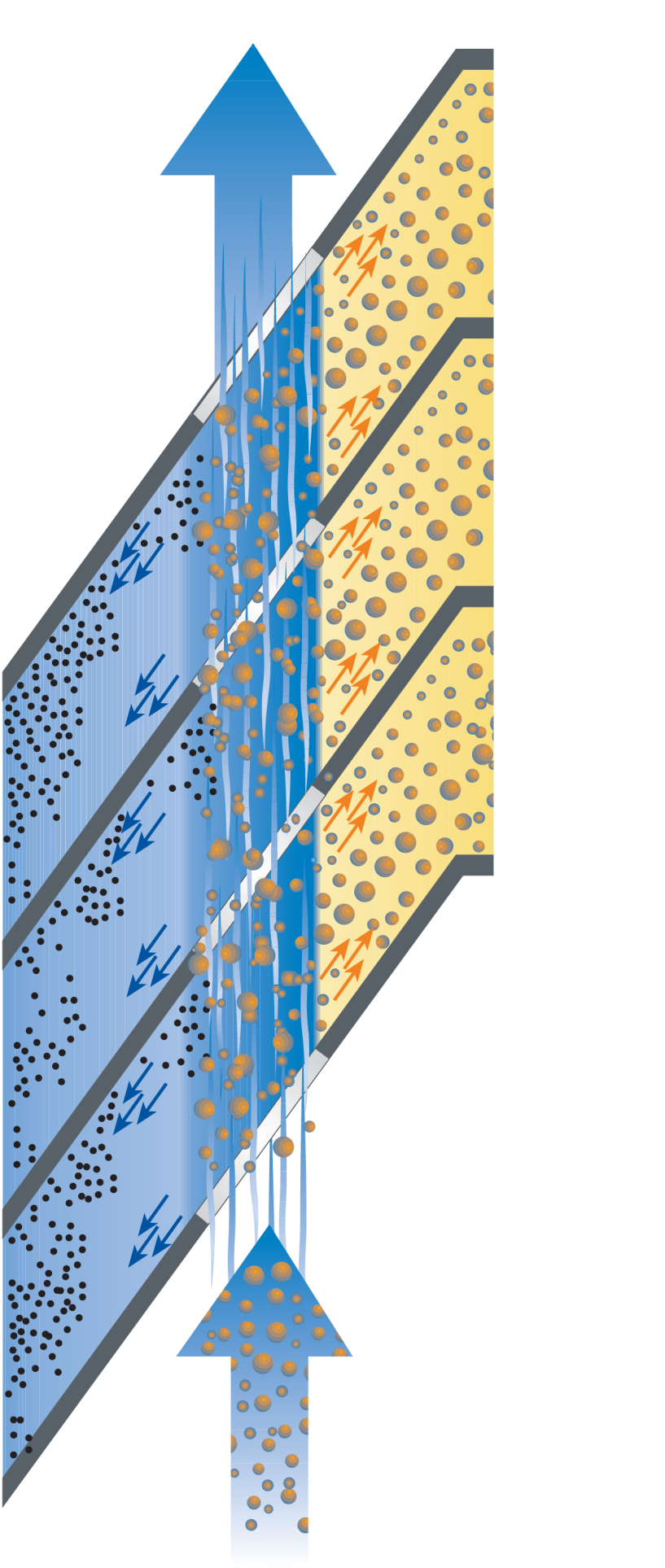

Oltre all’omogeneizzazione dell’intera quantità di latte, può essere eseguita anche un’omogeneizzazione parziale, quando solo la crema (o parte della crema) viene omogeneizzata dopo aver lasciato il separatore, per poi essere mescolata con latte scremato e pastorizzato (Figura 1).

Figura 1. Diagramma dei flussi di una omogeneizzazione parziale. (Dairy Processing Handbook © Tetra Pak)

L’omogeneizzazione può essere a uno o due stadi. Nell’omogeneizzazione a due stadi, la pressione è più alta nel primo stadio e ammonta a 15-25 Mpa mentre nel secondo stadio è inferiore, intorno a 5-10 MPa. Il secondo stadio impedisce la riunione dei globuli di grasso e, garantendo una pressione controllata e costante immediatamente dopo il primo stadio, permette in raggiungimento della massima efficienza.

Figura 2. Rottura dei globuli di grasso nella prima e seconda fase di omogeneizzazione (Dairy Processing Handbook ©Tetra Pak)

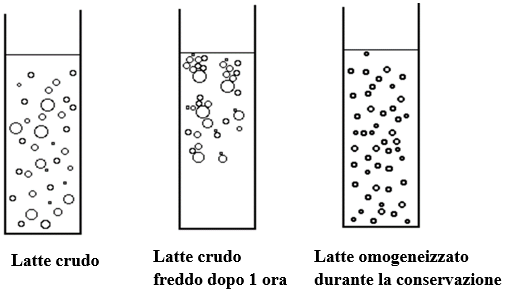

La figura mostra la comparsa di globuli di grasso nel latte crudo, nel latte crudo freddo e nel latte omogeneizzato latte durante la conservazione.

Figura 3. Aspetto dei globuli di grasso nel latte crudo, freddo e omogeneizzato.

Omogeneizzatore

Il primo omogeneizzatore fu brevettato nel 1899 da August Gaulin in Francia. All’inizio, il latte pastorizzato veniva omogeneizzato per prevenire la separazione dello strato di grasso del latte (crema) sulla superficie del latte durante la sosta.

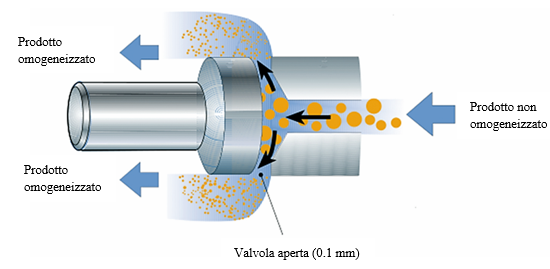

La costruzione di ogni omogeneizzatore consiste in diverse pompe a pistone ad alta pressione e da un sistema di valvole. La parte principale dell’omogeneizzatore è la testa di omogeneizzazione costituita da valvole di diversa composizione.

Il latte non omogeneizzato passa attraverso le piccole aperture delle valvole e i globuli di grasso vengono ridotti nelle dimensioni volute (Figura 4).

Figura 4. Valvola di omogeneizzazione (Dairy Processing Handbook ©Tetra Pak)

Quando entra nell’intercapedine della valvola, l’energia di pressione viene convertita in energia di movimento. Dopo un millesimo di secondo all’uscita della valvola, c’è di nuovo un grande conversione della velocità in pressione che provoca una turbolenza. A causa di questo intenso trattamento meccanico, all’ingresso dello stretto spazio della valvola c’è una deformazione e uno stiramento del globulo di grasso, e all’uscita, la definitiva rottura in globuli più piccoli. Dopo la rottura e lo sminuzzamento dei globuli di grasso, la membrana del globulo si rigenera tramite l’assorbimento delle proteine del latte (Figura 5).

I globuli di grasso più piccoli contengono più proteine, specialmente la caseina, quindi il latte omogeneizzato è più bianco. Anche dopo l’omogeneizzazione, il grasso del latte è sotto forma di globuli di grasso e non come grasso libero.

Figura 5. Aspetto dei globuli di grasso prima e dopo l’omogeneizzazione e distribuzione della micella di caseina

L’omogeneizzazione non raggiunge la stabilità assoluta e non impedisce il movimento dei globuli di grasso verso la superficie (lo rende solo molto più lento). Ecco perché questo latte non è chiamato omogeneo ma omogeneizzato.

Risultati dell’omogeneizzazione

Il principale risultato dell’omogeneizzazione è ottenere un’emulsione stabile, il che significa che la dimensione dei globuli di grasso non cambia significativamente con il tempo ed assume una tendenza a muoversi notevolmente ridotta.

Altri vantaggi sono:

- Globuli di grasso più piccoli che portano a una minore formazione di strati di creme;

- Colore più bianco e appetitoso, anche nei prodotti con ridotto contenuto di grasso;

- Ridotta sensibilità all’ossidazione del grasso;

- Migliore stabilità dei prodotti a base di latte fermentato.

Oltre ai vantaggi, il processo di omogeneizzazione può anche causare alcuni svantaggi come ad esempio:

- Il latte omogeneizzato non può essere separato in modo efficiente;

- Maggiore sensibilità alla luce;

- Maggiore tendenza alla lipolisi, a causa della maggiore superficie totale dei globuli di grasso;

- Ridotta stabilità termica;

- Ridotta capacità di coagulare la caseina, dopo il processo di omogeneizzazione una parte della caseina viene utilizzata per rigenerare le membrane dei globuli di grasso.

Il latte omogeneizzato potrebbe essere meno adatto alla produzione di formaggi semiduri o duri perché il coagulo risulterà troppo morbido e difficile da disidratare.

Autovalutazione

Burro

Presentazione – Burro

Video – Burro fatto in casa

Scaricare

Autovalutazione

Il burro è un prodotto lattiero-caseario di grande valore energetico e nutrizionale, che si ottiene la lavorazione della panna dolce o fermentata (acida), attraverso il processo di zangolatura. Durante il processo di zangolatura, i globuli di grasso si uniscono e si formano prima grani di burro più piccoli e poi più grandi, e il latticello viene separato. Il burro è generalmente un grasso di latte concentrato e contiene un minimo di 82% di grasso di latte.

Sul mercato si può trovare anche il burro di siero di latte fatto con la panna ottenuta dalla separazione del siero di latte,così come il burro con additivi.

La produzione di burro è nota fin dai tempi antichi. Il burro era originariamente prodotto nelle fattorie per uso domestico. Il grasso del latte si separava naturalmente, come strato superficiale del latte, e poi veniva rimosso e lasciato maturare naturalmente, e poi veniva zangolato. La zangolatura veniva fatta in zangole di legno manuale di legno. Il modo tradizionale di produzione del burro è oggi inaccettabile a causa delle scarse condizioni igieniche che possono risultare in una scarsa qualità e sicurezza sanitaria del prodotto finito.

Figura 1. Manual churns for butter-making

L’invenzione del separatore (1878) permise la scrematura veloce ed efficiente della panna dal latte, il che permise un grande salto nella produzione del burro, e la qualità e l’economia della produzione furono ulteriormente aumentate dall’introduzione del processo di pastorizzazione (1880).

La moderna produzione di burro, con l’applicazione dell’acidificazione controllata, ha portato a un miglioramento significativo della qualità del prodotto.

Norme di legge

Il regolamento sulla qualità dei prodotti lattiero-caseari e delle colture starter (2014) definisce i requisiti che il burro deve soddisfare:

- Avere un aroma, un sapore e un colore caratteristici;

- Avere una consistenza omogenea e facilmente spalmabile, senza gocce d’acqua visibili;

- contenere non meno dell’82% di grassi del latte;

- contenere non più del 16% di acqua

- contenere non più del 2% di materia secca di latte senza grassi.

Così come i requisiti che il burro di siero di latte deve soddisfare:

- Avere un odore, un sapore e un colore caratteristici;

- Avere una consistenza omogenea e facilmente spalmabile, senza gocce d’acqua visibili;

- contenere non meno dell’80% di grasso di latte

- contenere non più del 18% di acqua, e

- contenere non più del 2% di materia secca di latte senza grassi.

PROCESSO TECNOLOGICO DI FABBRICAZIONE DEL BURRO

Il processo di fabbricazione del burro comprende le seguenti fasi:

- Produzione della crema – include il processo di scrematura del latte e la standardizzazione del contenuto di grasso nella crema.

- Lavorazione della panna – significa la pastorizzazione della panna e poi la sua maturazione fisica e biochimica – se il burro viene prodotto dalla panna fermentata.

- Trasformazione della panna in burro – questo è il processo di zangolatura quando si forma un granello di burro formato con la separazione del latticello.

- Imballaggio, stoccaggio e distribuzione del burro.

Il burro può essere prodotto con un processo discontinuo e continuo. Il processo discontinuo è più vecchio e, in questo processo, il burro può essere prodotto da panna dolce e acida, ed è solitamente applicato in caseifici più piccoli dove c’è anche una minore quantità di panna. Il processo continuo di produzione del burroè più recente e utilizza principalmente la panna dolce ed è usato per la produzione di burro nei caseifici più grandi.

Figura 2. Fasi generali del processo nella produzione discontinua e continua di burro coltivato (Dairy Processing Handbook ©Tetra Pak)

- Ricezione del latte

- Preriscaldamento e pastorizzazione del latte scremato

- Separazione del grasso

- Pastorizzazione della panna

- Disareazione sotto vuoto, se usato

- Preparazione della coltura, quando usata

- Maturazione e inacidimento della crema, quando si usa

- Trattamento della temperatura

- Zangolatura/lavorazione discontinua

- Zangolatura/lavorazione continua

- Raccolta del latticello

- Silo di burro con coclea

- Macchine per l’imballaggio

PRODUZIONE DELLA CREMA

La crema è un’emulsione in cui i globuli di grasso del latte galleggiano nella fase acquosa detta siero di panna.

Si ottiene separando il grasso del latte con un separatore centrifugo o separando il grasso del latte sulla superficie durante la sosta.

La separazione viene eseguita a una temperatura del latte tra5 0 e 60°C, a quella temperatura tutto il grasso del latte è in forma liquida, il che è importante per il successo della separazione.

Dopo la separazione la crema viene standardizzata, di solito fino al 40% di grasso (aggiungendo latte scremato se il contenuto di grasso del latte è alto, o aggiungendo panna più grassa se il contenuto di grasso del latte è basso).

Per ottenere burro di qualità, è molto importante scegliere panna di buona qualità microbiologica, con gusto e aromi.

LAVORAZIONE DELLA CREMA

Prima della zangolatura, è necessario pastorizzare la crema e poi raffreddarla alla temperatura di maturazione.

Pastorizzazione della crema

Quando si lavora la crema, bisogna fare attenzione che la panna per la produzione di burro non sia omogeneizzata.

La crema viene pastorizzata a una temperatura di 85-95°C, per 10-30 secondi. L’obiettivo della pastorizzazione è quello di distruggere i microrganismi, soprattutto gli agenti patogeni, così come i loro enzimi, e l’inattivazione della lipasi è particolarmente importante.

La pastorizzazione della crema accorcia il tempo di zangolatura, che è una diretta conseguenza dei cambiamenti che avvengono nel grasso del latte e nelle proteine del siero.

Maturazione della crema

La maturazione della crema è una fase molto importante nel processo di produzione del burro. Il gusto e l’aroma dipendono da questa fase oltre alla consistenza stessa del burro.

Nella maturazione della crema ci sono:

- maturazione biochimica

- maturazione fisica

Maturazione biochimica della crema

La maturazione biochimica della crema è un processo di fermentazione della stessa che utilizza colture lattiero-casearie mesofile che producono panna acida/fermentata.

La cultura mesofila consiste di ceppi selezionati di batteri Lactococcus e Leuconostoc che trasformano il lattosio in acido lattico producendo anche acido citrico e sostanze aromatiche come acetoina, diacetile e acidi volatili.

La maturazione biochimica avviene a una temperatura di 18-22°C con durata da 12 a 20 ore, fino a quando il pH si abbassa a 4,6. Essa viene interrotta abbassando la temperatura sotto 10°C.

Maturazione fisica della panna

La maturazione fisica della panna implica cambiamenti fisici nella struttura del grasso del latte. E’ un processo obbligatorio nella produzione di burro da panna acida o dolce, che deve essere effettuato prima della zangolatura.

Si svolge in contenitori a basse temperature di circa 10 – 12°C per un massimo di 15ore.

L’obiettivo è quello di indurire e cristallizzare i globuli di grasso del latte, che diventano più adatti alla destabilizzazione. In questa fase avvengono anche cambiamenti chimico-fisici nelle proteine attaccate alla membrana del globulo di grasso, che così si rompe più facilmente nel successivo processo di zangolatura.

La durata del raffreddamento dipende dalla composizione del grasso variabile in funzione della stagione, e, quindi, della dieta delle mucche.

Nei mesi estivi, quando prevale l’alimentazione verde dovuta al pascolo, il grasso del latte contiene molto acido oleico e acidi grassi insaturi aventi un punto di fusione più alto; il che si traduce in un alto numero di iodio e in un burro morbido.

Il numero di iodio rappresenta il numero di g di iodio necessari per saturare gli acidi grassi insaturi in 100 g di grasso ed è un indicatore della proporzione di acidi grassi insaturi.

La consistenza ottimale del burro si ottiene quando il numero di iodio è 32 – 37.

A causa di tutto ciò, la maturazione fisica del burro, alla stessa temperatura, dura più a lungo in estate che in inverno.

ZANGOLATURA DELLA CREMA

La zangolatura è un processo di agglomerazione dei globuli di grasso, dovuto alla trasformazione meccanica della crema (che è un’emulsione di grasso in acqua) in burro (che è un’emulsione di acqua in grasso).

Nel latte e nella crema i globuli di grasso non si attaccano tra loro perché sono protetti da una membrana. Durante il processo di zangolatura la membrana del globulo di grasso viene rotta e, si creano agglomerati, che vengono raccolti e collegati nella pasta di burro.

Dopo la zangolatura viene rilasciato il latticello, che è un sottoprodotto della produzione del burro.

Il latticello contiene circa l’8-8,5% di materia secca, lo 0,3% di grasso, il 3,3% di proteine, il 3-3,6% di lattosio, lo 0,78% di sostanze minerali e lo 0,1-0,12% di lecitina.

RISCIACQUO DEL LATTICELLO

Dopo aver rilasciato il latticello, la pasta di burro viene lavato con acqua, 2-3 volte, ma questa non è un’operazione obbligatoria.

L’acqua di risciacquo deve essere batteriologicamente e chimicamente pura ed avente una temperatura di 1°C inferiore a quella del burro.

Con il risciacquo, il restante latticello rimanente, contenente proteine e il lattosio, viene separato dal burro; in questo modo la durata di conservazione del burro viene prolungata, perché le sostanze necessarie per la crescita e lo sviluppo dei microrganismi vengono rimosse.

LAVORAZIONE DEL BURRO E SALATURA

Lavorazione

Il burro viene lavorato fino ad ottenere una massa omogenea per regolare la quantità di acqua nel burro.

La lavorazione del burro è fatta per ottenere una massa omogenea di burro, al fine di ottenere le gocce più piccole possibili della fase acquosa, distribuite uniformemente nel burro.

Salatura

Il sale può essere aggiunto al burro dopo il risciacquo e prima della lavorazione.

Si aggiunge circa l’1,2-1,5% di sale aggiunto in estate e 0,8 – 1% in inverno.

Dà sapore e prolunga la durata di conservazione del burro.

IMBALLAGGIO E CONSERVAZIONE DEL BURRO

Il burro è confezionato in pacchetti (foglio di alluminio, carta, …) da 0,1 a 1 kg. Quantità maggiori di burro sono imballate in scatole più grandi di circa 25 kg.

Durante l’imballaggio, è molto importante evitare il contatto del burro con l’aria o la luce per evitare cambiamenti indesiderati.

Il burro si conserva a temperature di 4 – 5°C per un mese.

Può essere congelato, quindi la sua durata di conservazione è notevolmente prolungata.

PRODUZIONE DISCONTINUA DI BURRO

Il burro viene prodotto con un processo discontinuo in zangole. Le zangole sono riempite di crema fino al 45% del volume perché durante la zangolatura si crea molta schiuma.

La zangolatura avviene a una temperatura di 10-15°C (in estate a 8°-10°C e in inverno a 11° -14°C). La zangolatrice ruota ad una velocità da 20 a 30 rpm (rotazioni per minuto) provocando degli shock meccanici che rompono la membrana dei globuli di grasso e si formano i grani di burro.

La temperatura della crema sale di 2°C durante il processo di zangolatura.

La zangolatura dura 35-45 minuti a seconda del contenuto di grasso di latte nella panna (il contenuto ottimale và dal 28 al 36%).

Una volta che la dimensione dei grani di burro raggiunge i 2 o 3 mm di diametro, la zangolatura è finita.

La durata della zangolatura è anche influenzata dalla temperatura, a temperature più alte ci vuole meno tempo, ma si perde più grasso nel latticello.

Dopo che la zangolatura è terminata il latticello viene drenato, il burro viene lavato e lavorato, e poi viene imballato e immagazzinato.

Figura 3. burrificatore a bassa capacità per piccoli caseifici

Figura 4. Zangolatore

FABBRICAZIONE CONTINUA DEL BURRO

Il processo continuo di produzione del burro è stato una conseguenza degli sforzi per accorciare la durata del processo e ridurre i costi di manodopera ed energia.

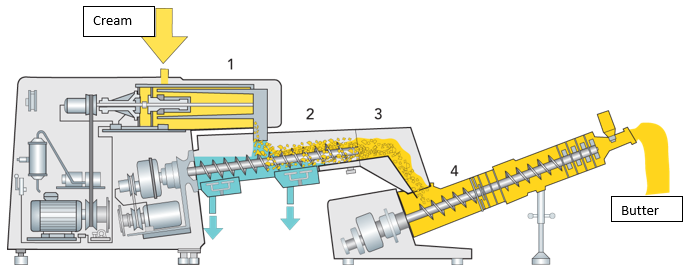

Esistono tre diversi processi, e in Europa occidentale il più comune è il processo Fritz, sviluppato dal processo di fabbricazione del burro a lotti.

La crema dalla vasca di maturazione entra nel primo cilindro (1), che ruota ad una velocità di 2000 rpm, dove si forma il grano di burro, e nel secondo (2), che ruota a 35 rpm, il latticello viene separato. Passa poi alla sezione di spremitura (3), in cui viene separato il latticello in eccesso separato, e poi alla seconda sezione di lavoro (4). Il burro esce sotto forma di un nastro che viene diretto verso il dispositivo di stampaggio e confezionamento.

Figura 5. Una macchina continua per fare il burro ( Dairy Processing Handbook ©TetraPak)

- Cilindro di zangolatura

- Sezione di separazione

- Sezione di spremitura-essiccazione

- Seconda sezione di lavoro

PRODOTTI SIMILI AL BURRO

Il grasso del latte, dal quale sono stati quasi completamente rimossi acqua, proteine, lattosio e altri ingredienti, viene utilizzato in diverse parti del mondo con nomi diversi, e con diverse tecnologie di produzione.

In Serbia, questo prodotto è chiamato maslo, in India ghee, in Arabia e in Egitto samn, e in alcuni paesi orientali misle. Nei paesi europei si usano i seguenti nomi: butterfat, burro fuso, burro liquido, ecc., mentre negli Stati Uniti è chiamato olio di burro, e in Australia e Nuova Zelanda dry butterfat.

L’uso del grasso di latte disidratato è particolarmente presente nelle regioni tropicali calde, con alte temperature, dove la durata di conservazione del burro è ridotta a causa del più rapido sviluppo di microrganismi nella fase acquosa.

BUTTERFAT (GRASSO DI BURRO)

Il grasso di burro è un prodotto lattiero-caseario con un alto contenuto di grasso di latte che viene prodotto dalla fusione del burro o fondendo burro e panna. La materia grassa del burro è di colore giallo dorato dal gusto e dall’aroma gradevoli.

La materia grassa butirrica di qualità, oltre a un minimo del 98% di grasso di latte, contiene fino all’1% di acqua e fino all’1% di altri ingredienti. La durata di conservazione della materia grassa butirrica con queste caratteristiche risulta essere più lunga.

La materia grassa butirrica è stata utilizzata principalmente nella casa in cui è stata prodotta. È popolare nella dieta di persone provenienti da regioni calde e che non usano lo strutto. Rispetto al burro è più stabile a temperatura ambiente. È adatto alla ricostituzione, sia per ottenere latte dal latte scremato, sia nella produzione di gelati e latte al cioccolato.

Produzione della materia grassa butirrica

Il più delle volte, la materia grassa butirrica è prodotta riscaldando il burro in una caldaia/vasca a cui è stata aggiunta acqua in precedenza. Durante il riscaldamento la schiuma che si forma viene rimossa dalla superficie del burro fuso e, una volta che la massa acquisisce un colore caratteristico, il riscaldamento si ferma.

Il grasso di burro risultante viene lasciato raffreddare gradualmente e durante il raffreddamento il precipitato, costituito da sostanze azotate, lattosio e minerali, cade sul fondo del recipiente. Una volta che il la temperatura della materia grassa butirrica scende a circa 35°C viene versata, se necessario filtrata, in contenitori puliti e raffreddata a basse temperature.

Oltre alla produzione di butterfat dal burro, esso si può ottenere anche dalla crema evitando il processo di zangolatura. Prima del trattamento termico, è necessario rompere i globuli di grasso meccanicamente, per separare il grasso.

Il butterfat può essere conservato fino a un anno ad una temperatura di 4°C.

GHEE

Il ghee è una materia grassa di burro prodotta in India principalmente dal latte di bufala, che ha una maggiore concentrazione di grasso (7,5%) e globuli di grasso più grandi rispetto al latte di mucca.

Si ottiene dalla zangolatura della crema acida e poi fondendo il burro prodotto.

Il ghee ha un sapore e un odore caratteristico che deriva dalla fermentazione della panna, e ha anche un’alta concentrazione di acidi grassi liberi.

È spesso di colore più scuro del butterfat se la temperatura di riscaldamento supera i 130°C.

La struttura dipende dal metodo di raffreddamento: con un raffreddamento rapido con agitazione si ottiene una struttura a grana fine, mentre con il raffreddamento graduale a temperatura ambiente senza mescolare si ottengono cristalli di grasso più grandi.

GRASSO DI LATTE ANIDRO –AMF (ANHYDROUS MILK FAT)

Un prodotto che è grasso di latte concentrato e contiene un minimo di 99,8% di grasso di latte. È ricavato dalla panna o dal burro.

L’AMF è in fase liquida a temperature superiori ai 36°C e in fase solida al di sotto dei 16°C.

L’AMF è una forma eccellente per conservare e trasportare il grasso, perché richiede meno spazio del burro e può essere conservato più a lungo del burro (ad una temperatura di + 4°C il burro può essere conservato fino a 6 settimane, mentre il grasso di burro imballato con gas inerte può durare alcuni mesi).

L’AMF è adatto all’uso in fase liquida. Viene utilizzato nell’industria per la produzione di cioccolato e gelati.

Ci sono tre diversi tipi di prodotti, che sono definiti da FIL IDF International Standard 68A: 1977.

- Grasso di latte anidro – deve contenere almeno il 99,8% di grasso di latte ed è fatto da panna fresca o burro. L’uso di qualsiasi additivo non è permesso.

- Olio di burro anidro – deve contenere almeno il 99,8% di grasso di latte ed è fatto con crema o burro di diversa maturazione.

- Olio di burro – deve contenere il 99,3% di grasso del latte, prodotto da panna o burro.

LATTICELLO

Il latticello è un sottoprodotto ottenuto nella fabbricazione del burro. Il latticello ha un’alta concentrazione di componenti della membrana dei globuli di grasso, e quindi un’alta concentrazione di lecitina e circa lo 0,5% del grasso del latte. La durata di conservazione del latticello è molto breve a causa dell’ossidazione degli ingredienti che compongono la membrana. Nel caso del latticello ottenuto dalla panna fermentata, il siero è spesso separato.

La composizione del latticello dipende dal metodo di produzione del burro.

La tabella 1 mostra la composizione del latticello ottenuto dopo la burrificazione da panna fermentata e dolce.

Tabella 1. Composizione chimica del latticello

| composizione (%) | Latticello da crema fermentata | Latticello da crema acida |

| Acqua | 91.5 – 92 | 91 |

| Grasso | 0.3 | 0.5 |

| Proteine | 3.3 | 3.5 |

| Lattosio | 3 – 3.6 | 4.4 |

| Ceneri | 0.78 | 0.73 |

| Lecitina | 0.1 – 0.12 | |

| Acido lattico | 0.6 – 0.7 | 0.01 |

Latticello fermentato

Al fine di estendere la durata di conservazione del latticello, viene prodotto il latticello fermentato. Per la fermentazione viene spesso usata una coltura di burro mentre il latte scremato può essere aggiunto per migliorare l’aroma e la consistenza.

La materia prima viene trattata termicamente a una temperatura di 90-95°C per 5 minuti, e il prodotto viene poi raffreddato alla temperatura ottimale per lo sviluppo della coltura starter aggiunta.

Autovalutazione