Izdelki iz mlečne maščobe

SMETANA

Predstavitev – Smetana

Video – Domača kisla smetana

Prenosi

Predhodna ocena

Mlečna maščoba predstavlja več kot 50 % celotne energijske vrednosti mleka, zlasti pri proizvodnji vrst mleka z večjo vsebnostjo mlečne maščobe. Mlečna maščoba ima visoko biološko vrednost in pomembno vpliva na senzorične lastnosti nekaterih mlečnih izdelkov.

Mlečna maščoba je najdragocenejša sestavina mleka. Visoka cena mlečne maščobe izvira iz obdobja, ko na trgu ni bilo dovolj masla, zato so mlekarne spodbujale proizvodnjo mleka z večjo vsebnostjo mlečne maščobe. Dolga leta je selekcija krav potekala v smeri povečanja proizvodnje mleka in povečanja vsebnosti mlečne maščobe.

Človek je že od nekdaj poskušal proizvajati mlečne izdelke z višjo vsebnostjo nekaterih mlečnih sestavin. Na trgu je več izdelkov, ki so nastali s koncentriranjem mlečne maščobe: smetana in izdelki iz smetane, kajmak, maslo in maslena maščoba.

Smetana je izdelek, ki vsebuje vse mlečne sestavine, vendar ima višjo vsebnost mlečne maščobe, medtem ko sta maslo in maslena maščoba izdelka, ki vsebujeta največji odstotek mlečne maščobe, izhodišče za njuno proizvodnjo pa je smetana.

Kakovost smetane je odvisna od fizikalnih in kemičnih lastnosti mlečne maščobe, tj. od lastnosti maščobnih kroglic, ki so občutljive na neustrezen “režim” med pridelavo in predelavo mleka. Za kakovostno smetano je pomembno, da je maščoba v obliki maščobnih kroglic. Na stabilnost membrane maščobnih kroglic vpliva veliko število dejavnikov, predvsem prehrana, sestava maščobe, toplotna in mehanska obremenitev… Neugodni pogoji, kot so slabe črpalke, prevoz, skladiščenje, povzročijo poškodbe membrane maščobnih kroglic in izločanje prostih maščob. Izločena maščoba tvori agregate, ki negativno vplivajo na ločevanje mlečne maščobe iz mleka. Obstoječi encimi lipaze delujejo na proste maščobe in povzročijo sproščanje prostih maščobnih kislin, ki dodatno spremenijo okus in aromo proizvoda.

LOČEVANJE SMETANE

Ko mleko miruje, se na površini spontano loči smetana zaradi razlike v teži posameznih sestavin mleka, pri čemer se na površini mleka loči mlečna maščoba kot sestavina z najmanjšo težo. Ta metoda, spontano ločevanje smetane, se uporablja pri ločevanju in proizvodnji kisle smetane v gospodinjstvu, vendar zaradi počasnega postopka pogosto ne more izpolnjevati higienskih zahtev v industrijski proizvodnji. Ekstrakcija/separacija/ločevanje smetane poteka hitreje s pomočjo posebej izdelanih naprav – separatorjev. Ločevanje smetane in posnetega mleka z uporabo separatorja temelji na razliki v gostoti, sam postopek pa se pospeši z uporabo centrifugalne sile (več v poglavju Ločevanje mlečne maščobe).

PRAVNA UREDITEV

Smetano pridobivamo z ločevanjem maščobe iz kravjega, ovčjega, kozjega ali bivoljega mleka in jo moramo toplotno obdelati.

Smetana mora vsebovati najmanj 10 % mlečne maščobe.

Smetana lahko vstopi na trg kot:

- toplotno obdelana smetana: pasterizirana in sterilizirana smetana;

- izdelek iz fermentirane smetane: fermentirana smetana in fermentirana smetana z jogurtovo kulturo;

- druga vrste smetane.

TOPLOTNO OBDELANA SMETANA

- ki se daje v promet kot pasterizirana ali sterilizirana smetana,

- v proizvodnji in na trgu, mora izpolnjevati naslednje zahteve:

- biti mora bele ali belo rumene barve;

- imeti mora značilno aromo in prijetno sladek okus;

- imeti mora homogeno konsistenco

Pri proizvodnji toplotno obdelane smetane so dovoljeni dodatki v skladu s predpisi, ki jih urejajo.

Smetana za kavo in kuhanje

Smetana za kavo in kuhanje ima nižjo vsebnost mlečne maščobe, običajno 10 – 18 %, in je na trgu običajno na voljo v manjših pakiranjih.

Ta smetana se med proizvodnjo homogenizira, ko se zmeša z posnetim mlekom, da se standardizira na želeno vsebnost mlečne maščobe. Homogenizacijski tlak je 10 – 20 MPa pri temperaturi približno 55 °C. Pasterizira se pri temperaturi 85 – 90 °C, 15 – 20 sekund, nato pa se hirto ohladi na 5 °C. Če je predvideno daljše skladiščenje, se sterilizira in aseptično napolni.

Smetana za kavo mora biti viskozna, imeti mora dobro toplotno stabilnost in se ne sme spenjati, ko jo dodamo v vročo kavo.

Stepena smetana / sladka smetana

Stepena ali sladka smetana se uporablja za pripravo različnih sladic. Stepeno smetano lahko na trgu najdete kot pasteriziran ali steriliziran izdelek. Na voljo je tudi stepena zamrznjena smetana.

Poleg dobrega okusa je pomembna tudi dobra lastnost stepanja, pri čemer se s povečanjem prostornine dobi pena. Predpogoj za dobre lastnosti stepanja je zadostna vsebnost mlečne maščobe (najmanj 35 %) in visoka vsebnost lecitina, ki razvije kakovostno peno. V postopku proizvodnje smetane za stepanje se je treba izogibati mešanju z zrakom, ki poškoduje končni izdelek.

Pred stepanjem mora smetana stati pri temperaturi od 1 do 4 °C približno 24 ur, da fizično dozori, kar je predpogoj za pravilno stepanje smetane

IZDELKI IZ KISLE/FERMENTIRANE SMETANE

Fermentirane izdelke lahko iz smetane in mleka pridobimo z dodajanjem starterskih kultur. Ti izdelki se razlikujejo glede na vsebnost mlečne maščobe in glede na dodano startersko kulturo, tj. glede na vrsto in sev mikroorganizmov, uporabljenih v procesu fermentacije. Na srbskem trgu ima običajno fermentirana smetana 20 % mlečne maščobe, kot starterska kultura pa se uporablja jogurtova kultura (Lb.delbrueckii subsp. Bulgaricus, S. thermophilus). Krema z nižjo ali višjo vsebnostjo mlečne maščobe je manj pogosta (12 %, 25 %, 30 %), za proizvodnjo fermentirane smetane pa se včasih uporablja tudi tako imenovani Lactococcus lactis (Lactococcus lactis subsp. lactis, Lactococcus lactis subsp. cremoris, citrat pozitivni laktokoki Leuconostoc mesenteroides subsp. cremoris).

Fermentirana smetana ima trdno homogeno konsistenco in prijeten mlečnokislinski okus, ki je odvisen od uporabljene starterske kulture. Smetana z dodano jogurtovo kulturo je bolj kisla in ima manj izrazito aromo kot smetana, ki ji dodamo mezofilne mlečnokislinske bakterije, tj. Lactococcus lactis. Pogosto se uporablja kot namaz ali za kuhanje.

Higiena je zelo pomembna za dobro kakovost proizvoda. Najpogostejša napaka pri fermentirani smetani je razvoj kvasovk in plesni na površini.

V pravilniku so opredeljene osnovne značilnosti, ki jih mora izpolnjevati fermentirana smetana:

- biti mora bele ali belo rumene barve

- imeti mora značilno aromo in rahlo kiselkast okus

- biti mora trdne, homogene ali enakomerne goste tekoče konsistence

- vrednost pH ne sme biti nižja od 3,8

Fermentirani izdelki nastanejo z zakisanjem smetane z uporabo mikrobioloških kultur. Fermentirani izdelki se proizvajajo in vstopajo na trg kot:

- fermentirana smetana – če se fermentacija smetane izvaja z uporabo kulture masla, ki vključuje Lactococcus lactis subsp. lactis, Lactococcus lactis subsp. cremoris, citrat pozitivnega lactococcus Leuconostoc mesenteroides subsp. cremoris;

- fermentirana smetana z jogurtovo kulturo – če se fermentacija smetane izvaja z uporabo mlečnokislinskih bakterij Lb.delbrueckii subsp. bulgaricus, S. thermophilus;

- druge fermentirane smetane – če se fermentacija smetane izvaja z uporabo različnih vrst mlečnokislinskih bakterij.

Fermentirana smetana mora vsebovati žive celice mlečnokislinskih bakterij, razen če je toplotno obdelana. Če je fermentirana smetana toplotno obdelana, mora biti označena z oznako “toplotno obdelano”.

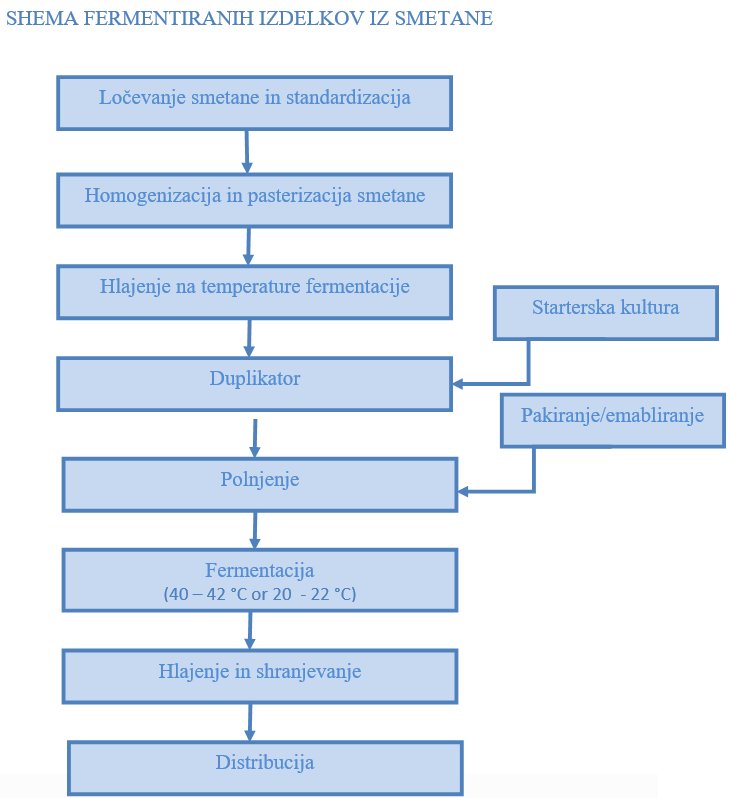

Production of fermented cream

Prvi korak pri proizvodnji fermentirane smetane je ločevanje smetane in standardizacija na želeno vsebnost mlečne maščobe. Nadaljnji postopek proizvodnje fermentirane smetane je podoben postopku proizvodnje fermentiranega mleka/kislega mleka. Osnovni koraki proizvodnega procesa so:

- Ločevanje in posnemanje smetane

- Homogenizacija

- Toplotna obdelava

- Hlajenje

- Dodajanje mikrobiološke kulture,

- Polnjenje v embalažo

- Fermentacija (40-42°C or 18 -21°C)

- Hlajenje (1 – 8°C)

1. Ločevanje in standardizacija

Ločevanje smetane – s separatorjem. Zaradi razlike v gostoti se pod vplivom centrifugalne sile smetana loči od posnetega mleka.

Standardizacija vsebnosti mlečne maščobe – ustrezna vsebnost mlečne maščobe v smetani po ločevanju se dobi z mešanjem smetane in posnetega mleka. Obstajajo različne metode, s katerimi lahko izračunamo vsebnost mlečne maščobe.

2. Homogenizacija

Homogenizacija je standardni industrijski postopek, katerega cilj je stabilizirati maščobno emulzijo. Postopek homogenizacije povzroči, da se maščobne kroglice razdelijo na veliko manjše enote, s čimer se zmanjša ločevanje smetane ter težnja po zlepljanju ali koalescenci. Posledica tega je zmanjšanje premera maščobnih kroglic.

Homogenizacijski tlak 150 – 200 barov pri 55 – 60 °C za smetano z 10 – 12 % mlečne maščobe. Homogenizacijski tlak 100 – 120 barov pri 55 – 60 °C za smetano z 20 – 30 % mlečne maščobe (ker ni dovolj beljakovin-kazeina za tvorbo membran na celotni povečani površini maščobe). (Glej Homogenizacija)

3. Toplotna obdelava

Homogenizirano smetano toplotno obdelamo pri 90 °C, 5 minut. Uporabimo lahko tudi druge ustrezne kombinacije časa in temperature. (Glej Pasterizacija)

4. Hlajenje na temperaturo inkubacije.

Če uporabljamo termofilne mikroorganizme – jogurtove kulture, se smetana ohladi na temperaturo 40 – 42 °C. Če uporabimo maslene kulture – mezofilne mikroorganizme, je treba smetano ohladiti na nekoliko nižjo temperaturo, in sicer 20 – 22 °C.

5. Dodajanje starterskih kultur in mešanje.

Če uporabljamo aktivno startersko kulturo, dodamo približno 2 – 2,5 %. Priporoča se uporaba liofiliziranih globoko zamrznjenih kultur, ki se dodajo v skladu s priporočili proizvajalca.

6. Polnjenje v embalažo.

Pred postopkom fermentacije se smetana napolni v ustrezno embalažo, najpogosteje plastične kozarčke ali steklene posode, ki se takoj po polnjenju zaprejo. Po polnjenju se smetana prenese v termične komore, kjer pri ustrezni temperaturi poteka proces fermentacije.

7. Fermentacija

Fermentacija se ustavi, ko kislost smetane pade na pH = 4,5, nato pa se nadaljnje zniževanje vrednosti pH ustavi s hlajenjem. Trajanje in temperatura fermentacije smetane sta odvisna od uporabljene starterske kulture. Pri uporabi jogurtove kulture je čas fermentacije krajši (4 – 6 ur), vendar pri višji temperaturi, 40 – 42 °C. Če uporabimo masleno kulturo, fermentacija traja dlje (18 – 20 ur) pri nižji temperaturi, 20 – 22 °C.

8. Hlajenje (1 – 8 °C)

Da bi ustavili delovanje mikroorganizmov in preprečili nadaljnji padec pH, tj. povečanje kislosti, smetano ohladimo. Pri prenašanju smetane iz fermentacijske komore v hladilnik je treba paziti, da se skodelice previdno prenesejo, da se ne poruši struktura fermentirane smetane. Smetana se hrani vsaj 24 ur pred distribucijo na trg.

Naknadno ocenjevanje

LOČEVANJE MLEČNE MAŠČOBE IZ POSNETEGA MLEKA

Predstavitev – Ločevanje mlečne maščobe

Prenosi

Mlečna maščoba je najdragocenejša in najdražja sestavina mleka. Poleg mleka so ljudje v svoji prehrani poskušali uporabljati tudi izdelke, ki v večji ali manjši meri vsebujejo nekatere mlečne sestavine. Mleko je emulzija ali suspenzija mlečne maščobe v vodi, ki vsebuje številne snovi v raztopini (laktozo, minerale, vitamine …) ter sestavine v koloidnem stanju (beljakovine). Mlečna maščoba v mleku je v obliki majhnih kroglic in ima manjšo gostoto kot druge mlečne sestavine, zato se med mirovanjem ali s pomočjo separatorja loči na površino mleka. Najpogostejši izdelki, pridobljeni z zgoščevanjem mlečne maščobe, so: smetana, kajmak in maslo.

Naravno ločevanje maščobe iz posnetega mleka

- Mlečna maščoba (920 kg/m3) ima manjšo gostoto kot posneto mleko (1030 kg/m3), zato se med stanjem mirovanja mleka sprošča na površini. Hitrost ločevanja je odvisna od:

- velikosti maščobnih kroglic, pri čemer se hitrost ločevanja povečuje z večanjem premera maščobne kroglice,

- razlik v gostoti posnetega mleka in maščobe, hitrost ločevanja se povečuje s povečevanjem razlike v gostoti in

- viskoznosti posnetega mleka, hitrost ločevanja se zmanjšuje z večanjem viskoznosti posnetega mleka.

Lastnost ločevanja mlečne maščobe na površini mleka je bila uporabljena za ločevanje smetane. Po molži so mleko prelili v posode, ki so jih postavili v hladno vodo ali pustili na hladnem zraku, po 12 – 24 urah pa so smetano odstranili s površine.

Ta metoda je počasna in nepraktična za sodobno industrijsko proizvodnjo, zato se danes mlečna maščoba ločuje s separatorjem.

Ločevanje mlečne maščobe z uporabo separatorja

Separatorji so naprave za ločevanje mlečne maščobe od mleka. Z ločevanjem mleka se posneto mleko loči od mlečne maščobe. Ločevanje temelji na razliki v gostoti mlečne maščobe in posnetega mleka z uporabo centrifugalne sile. Centrifugalna sila deluje veliko močneje kot gravitacija, zato je z uporabo separatorja ločevanje mlečne maščobe veliko hitrejše.

Vrste separatorjev

Separatorje, ki se uporabljajo v mlekarski industriji, je mogoče razvrstiti na podlagi več meril, osnovne delitve pa so glede na njihov namen, konstrukcijo in moč.

- Glede na namen v mlečni industriji ločimo:

- Separatorje za odstranjevanje in delno čiščenje mleka, sirotke itd.

- Klorifikatorje za prečiščevanje mleka in

- Baktofuge za odstranjevanje bakterij iz mleka.

- Glede na konstrukcijo poznamo:

- Odprte separatorje z odprtim dovodom mleka in odprtim odvodom posnetega mleka in smetane,

- polzaprte separatorje z odprtim dovodom mleka in zaprtim odvodom mleka in smetane,

- hermetično zaprte separatorje, pri katerih sta zaprta tako vhodni tok mleka (hermetično), kot tudi izhodni (posneto mleko, smetana).

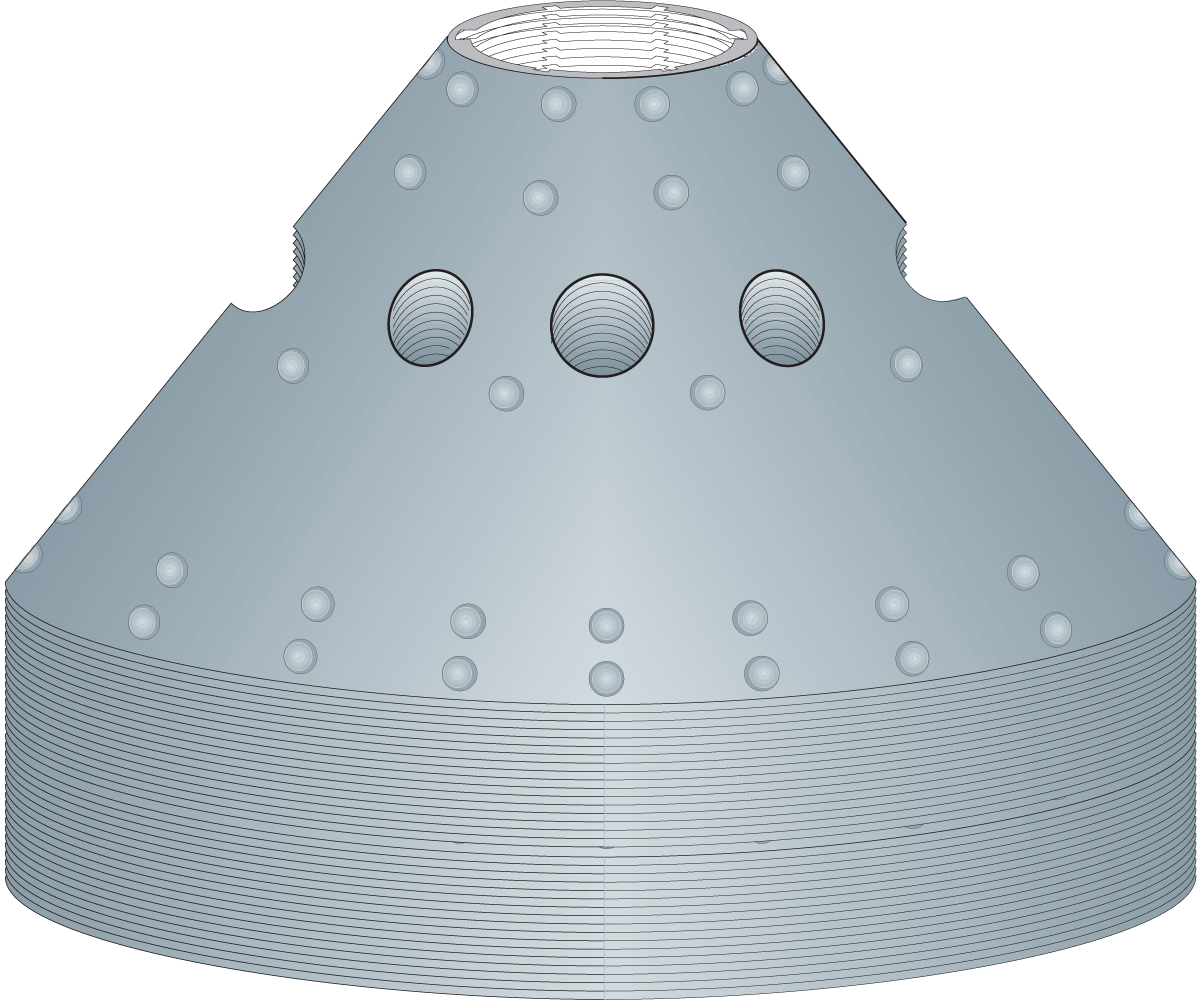

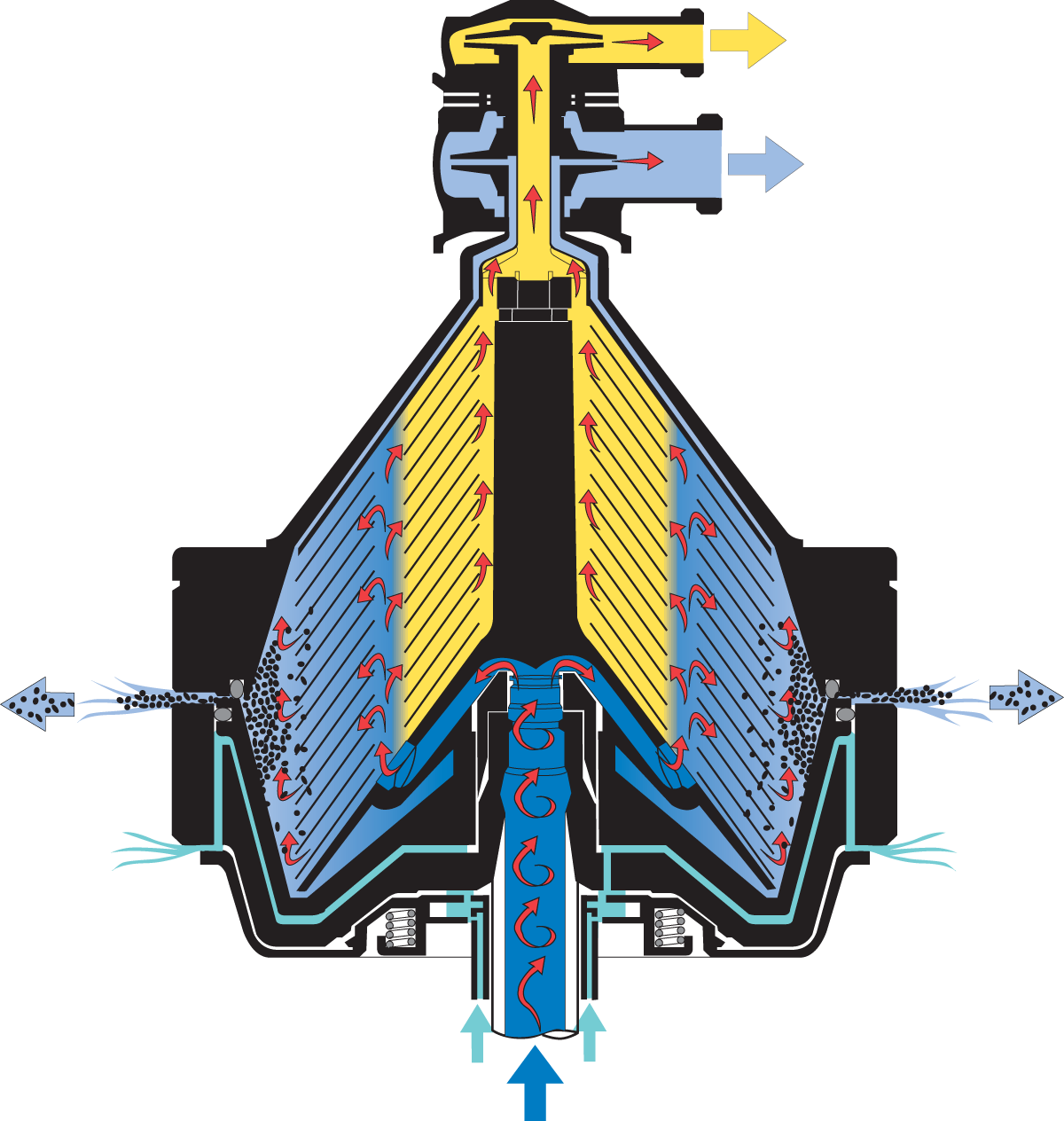

Slika 1. Različne konstrukcije separatorjev

Slika 2. Zaprt, samočistilni separator

- Glede na moč ločimo:

- Ročni

- Mehanični (električni motor, jermen ali parna turbina)

- Kombinirani (ročni in mehanični).

Slika 3. Ročni separator

Način delovanja separatorja

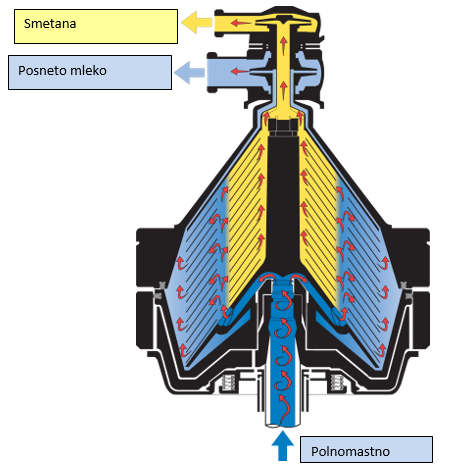

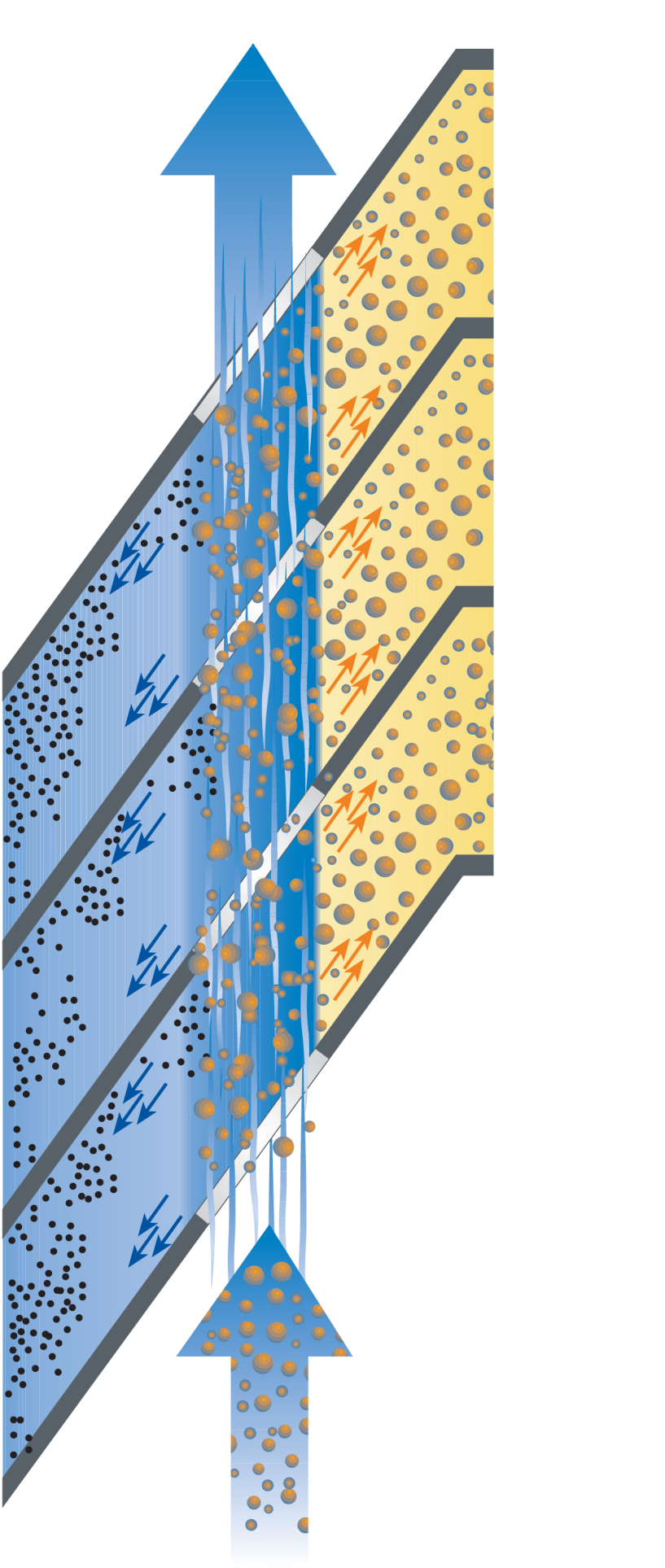

Separator za odstranjevanja mleka je običajno nameščen v liniji za pasterizacijo, od koder mleko po predhodnem segrevanju v pasterizatorju prehaja v separator, kjer se zbira smetana. Mleko se sprosti v separator šele, ko doseže določeno število obratov (6 000-7 000 obratov na minuto). Med delovanjem se boben separatorja neprekinjeno polni z mlekom, ki se med vrtenjem porazdeli skozi odprtine v plasteh med diski. V separacijskem bobnu je 120 diskov, ki so nameščeni eden nad drugim pod kotom 45° (slika 4). Maščobne kroglice, ki so lažje, se gibljejo proti osi vrtenja, posneto mleko, ki je težje, pa se giblje proti obodu ločevalnega bobna. Mlečna maščoba se odvaja v obliki smetane skozi odprtino za smetano, posneto mleko pa skozi odprtino za posneto mleko (sliki 5 in 6). Najmanjše maščobne kroglice nimajo časa, da bi se usedle, zato odidejo skupaj s posnetim mlekom (približno 0,05 % mlečne maščobe).

Slika 4. Diski z ločevalnimi luknjami in tesnili (Priročnik za predelavo mleka in mlečnih izdelkov ©Tetra Pak)

Slika 5. Shematski prikaz delovanja separatorja (Priročnik za predelavo mleka ©Tetra Pak)

Slika 6. Prerez dela kolobarja, ki prikazuje vstop mleka skozi razdelilne odprtine in ločevanje maščobnih kroglic iz posnetega mleka (Priročnik za predelavo mleka ©Tetra Pak)

Med delovanjem se v ločevalnem bobnu nabira umazanija, zato je treba separator ustaviti, odpreti in očistiti. Nove vrste separatorjev, tako imenovani samočistilni separatorji, med delovanjem samodejno odstranjujejo umazanijo.

Slika 7. Ločevanje delcev umazanije v samočistilnih separatorjih (Priročnik za predelavo mleka ©Tetra Pak)

Na učinkovitost odstranjevanja mleka vplivajo številni dejavniki:

- Vrsta separatorja (premer in hitrost vrtenja); s povečanjem premera separatorja se poveča učinkovitost, s povečanjem števila obratov bobna pa se povečata centrifugalna sila in ločevanje maščobe iz mleka.

- Temperatura mleka, ki ga je treba posneti. Pri industrijski predelavi mleka se posnetje najpogosteje izvaja pri temperaturi 40 – 45 °C. Pri hladnem odstranjevanju ostane v posnetem mleku od 0,15 do 0,30 % mlečne maščobe, pri odstranjevanju pri temperaturah nad 60 °C pa se poveča korozija separatorja, viskoznost mleka se poveča zaradi koagulacije albuminov in s tem zmanjša učinkovitost odstranjevanja.

- Premer maščobnih kroglic. Majhne kroglice mlečne maščobe (manj kot 1×10 – 6m) se gibljejo počasneje in se verjetno ne bodo ločile.

- Viskoznost izdelka. Z večanjem viskoznosti mleka se zmanjšuje ločevanje maščobnih kroglic in s tem učinek separatorja. Segreto mleko ima manjšo viskoznost kot hladno mleko, zato segrevanje mleka izboljša ločevanje. Poleg tega se mleko s povečano stopnjo kislosti, tj. z nižjo vrednostjo pH, zaradi povečane viskoznosti slabše odlušči.

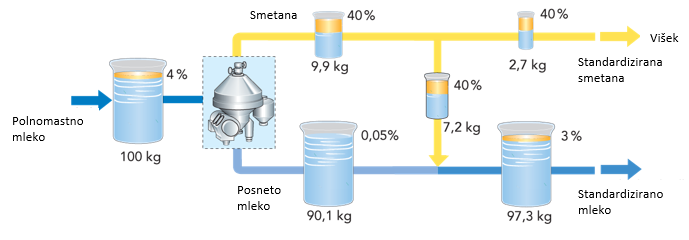

STANDARDIZACIJA MAŠČOBE V MLEKU

Surovo kravje mleko vsebuje povprečno od 3 do 4 % mlečne maščobe. Pri proizvodnji različnih mlečnih izdelkov je treba standardizirati procent mlečne maščobe, da dosežemo enotno vsebnost v končnem izdelku. Standardizacija je postopek prilagajanja vsebnosti mlečne maščobe v mleku, namenjenem za proizvodnjo različnih mlečnih izdelkov. Standardizacijo je mogoče doseči z uporabo separatorja ali z mešanjem posnetega mleka in mleka/smetane. S postopkom standardizacije se pridobi mleko z zahtevano vsebnostjo mlečne maščobe.

Strategic planning

Shema 1. Postopek ločevanja in standardizacije mleka (Priročnik za predelavo mleka ©Tetra Pak)

Kajmak

Predstavitev – Kajmak

Video o treningu – Kajmak domač

Video o treningu – Kajmak velikega obsega

Prenosi

Predhodna ocena

Kajmak je edinstven mlečni izdelek s posebnim načinom proizvodnje, okusom, aromo in teksturo, zato spada med delikatesne in ekskluzivne mlečne izdelke. Je tradicionalni mlečni izdelek, ki se pridobiva z odstranjevanjem maščobne plasti ali skorje s površine prevretega in ohlajenega mleka, potem ko je mleko 1 – 4 dni stalo v plitvi (leseni) posodi. Po senzoričnih lastnostih je kajmak nekaj vmes med sirom in maslom. Med zorenjem se aroma kajmaka spremeni od arome, podobne maslu, do arome poltrdega/trdega sira, medtem ko se konsistenca (struktura) spreminja od sira do masla.

V Srbiji imata proizvodnja in uživanje kajmaka zelo dolgo tradicijo, zato ta izdelek velja za domači avtohtoni proizvod in je eden od simbolov njihove gastronomije. Najpogosteje se proizvaja iz kravjega mleka in se uporablja za neposredno uživanje. Uživa se kot priloga k hladnim predjedem in jedem z žara in poleg drugih glavnih jedeh.

Poleg Srbije se kajmak proizvaja tudi v drugih balkanskih državah (Črna gora, Bosna in Hercegovina, Makedonija in Hrvaška), vendar je znan pod drugim imenom. Proizvodnja kajmaka in podobnih izdelkov je prisotna tudi v državah jugovzhodne Evrope, Male Azije in Bližnjega vzhoda. V Angliji obstaja izdelek, ki je podoben svežemu kajmaku in se imenuje “Devonshire cream”.

Proizvodnja kajmaka naj bi se začela v Aziji (iranska planota in osrednji del Azije). Nomadski živinorejci, ki so prišli iz severne Evrope in južnega dela Azije, so s seboj na Balkanski polotok prinesli tehnologijo proizvodnje kajmaka.

Danes se kajmak večinoma proizvaja v podeželskih gospodinjstvih in majhnih mlekarnah na tradicionalen način. Majhne kmetije proizvajajo kajmak in pusti sir (iz mleka po odstranitvi kajmaka) za lastne potrebe, presežek pa dajo na trg.

V naši regiji se kajmak najpogosteje proizvaja iz kravjega mleka, ki je tudi najkakovostnejše in se uporablja za neposredno uživanje. Kajmak, proizveden iz ovčjega mleka, se pogosto dodatno predela v masleno maščobo.

Odvisno od tega, ali se kajmak porabi takoj po odvzemu ali pa nekaj časa stoji in “zori”, obstaja razlika med “svežim” kajmakom z rokom uporabe 1 – 2 tednov in “zorjenim” kajmakom z rokom uporabe 1 – 6 mesecev.

Kemična sestava kajmaka se zelo razlikuje glede na surovine in način priprave. Poleg mlečne maščobe, ki je glavna sestavina kajmaka, vsebuje tudi velike količine beljakovin, mineralov (zlasti soli), mlečne kisline in laktoze. Če se uporablja kakovsotno mleko in če se proizvodni postopek izvaja pravilno in v dobrih higienskih pogojih, se pridobi kajmak dobre kakovosti in standardne sestave.

Pravni predpisi

Pravilnik o kakovosti mlečnih izdelkov in mikrobioloških kultur (Uradni list RS, 33/2010, 69/2010, 43/2013 – drugi pravilnik in 34/2014)

- določa definicijo kajmaka

- določa osnovne parametre, ki jih mora izpolnjevati kajmak.

Sveži kajmak ali strjena smetana je izdelek, pridobljen kot maščobna plast ali skorja, ki se loči od toplotno obdelanega in ohlajenega mleka (kravjega, ovčjega in bivoljega mleka ali mešanice), pri čemer morajo biti izpolnjene naslednje zahteve glede kakovosti:

- biti mora bele do svetlo rumene barve;

- imeti mora značilno prijetno aromo in blag okus;

- vsebovati mora najmanj 65 % mlečne maščobe v suhi snovi;

- vsebovati mora najmanj 60 % suhe snovi;

- vsebovati ne sme več kot 2 % kuhinjske soli;

- pH ne sme biti nižji od 4,8;

- njegova struktura mora biti iz več plasti in s koščki mehke neodcejene snovi.

Okus in vonj svežega kajmaka je blag, značilno mlečen, spominja na kuhano mleko in smetano, po okusu je bolj podoben maslu kot siru.

Sveži kajmak ima plastnasto strukturo z delčki neposušene skorje. Struktura svežega kajmaka je podobna strukturi nekaterih vrst sveže skute, vendar je mehkejša in se lažje porazdeli. Barva svežega kajmaka je zelo svetla (slonokoščena do bledo rumena), odvisno od vrste mleka, iz katerega je proizveden.

Rok trajanja svežega kajmaka je do 50 dni, odvisno od pogojev skladiščenja in vrste embalaže.

Zrel kajmak ali strjena smetana je izdelek, pridobljen kot maščobna plast ali skorja, ki se loči iz toplotno obdelanega in ohlajenega mleka (kravjega, ovčjega in bivoljega mleka ali njihove mešanice), pri čemer morajo biti izpolnjene naslednje zahteve glede kakovosti:

- biti mora svetlo rumene do rumene barve;

- imeti mora izrazito značilno aromo in okus po zorjenem kajmaku ali strjeni smetani;

- vsebovati mora najmanj 75 % mlečne maščobe v suhi snovi;

- vsebovati mora najmanj 65 % suhe snovi;

- vsebovati ne sme več kot 3,5 % kuhinjske soli;

- pH ne sme biti nižji od 3,8;

- struktura mora biti zrnata ali večplastna in mazljiva.

Zrel kajmak ima izrazit in specifičen okus in aromo. Med zorenjem pride do lipolitičnih sprememb, ki povzročijo nastanek številnih hlapnih spojin, ki prispevajo k nastanku ostrega in zelo intenzivnega okusa in arome zorjenega kajmaka. Aroma zorjenega kajmaka spominja na arome nekaterih zorjenih trdih sirov z dolgim obdobjem zorenja. Poleg lipolitičnih so prisotne tudi proteolitične spremembe, ki prav tako prispevajo k oblikovanju posebnih senzoričnih lastnosti.

Zrel kajmak ima značilno zrnato strukturo in je bolj mazljiv v primerjavi s svežim kajmakom. Struktura zrelega kajmaka je posledica kompleksnih sprememb, ki se zgodijo med zorenjem in povzročijo prekinitev kontinuitete beljakovinske faze, pri čemer maščobna faza prevzame prevladujočo osnovo strukture. Struktura zrelega kajmaka je bolj podobna strukturi masla. Rok uporabnosti je odvisen od procesa zorenja, če je ta process opravljen pravilno je lahko rok uporabnosti do 6 mesecev.

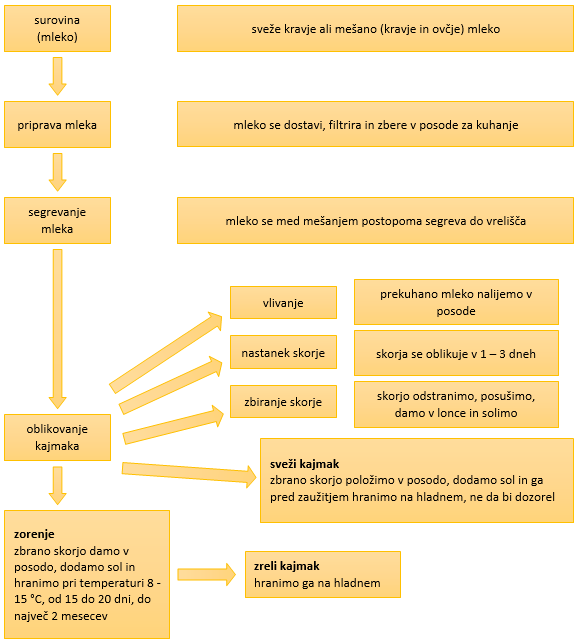

Tehnološki postopek izdelave kajmaka

Proizvodnja kajmaka temelji na površinski aktivnosti kuhanega mleka, na površini katerega se po segrevanju in nalivanju mleka v odprte plitve posode ustvari začetna skorja.

Po kuhanju mleka se na površini mleka oblikuje “skorja”. Proces nastajanja “skorje” na površini mleka je tesno povezan s fizikalnimi lastnostmi nekaterih sestavin mleka, zlasti maščob in beljakovin. Pri kuhanju mleka pride do delne denaturacije mlečnih beljakovin in koncentracije strjenih beljakovin, okoli katerih se začnejo kopičiti druge sestavine mleka, predvsem mlečne maščobe. Kroglice mlečne maščobe se zberejo v skupke. Večje kroglice mlečne maščobe prve premagajo viskoznost mleka in se pomaknejo proti površini. Na svoji poti dohitijo manjše kroglice, ki se združijo v aglomerate in se ločijo na površini mleka. Mlečna maščoba, ki je najlažja sestavina mleka, na površini mleka izstopa. Maščobne kroglice imajo membrano, na katero so vezane beljakovine, vsebujejo pa tudi strjene beljakovine, tako da nastane izdelek, ki je mešanica maščobe in beljakovin (manjši delež).

Hitrost ločevanja kajmaka je odvisna od različnih dejavnikov, najpomembnejši pa so: temperatura mleka, vlažnost in temperatura zraka ter temperaturna razlika med mlekom in zrakom.

Količina ločenega kajmaka, ki nastane, je sorazmerna z mlečno maščobo in površino razlitega mleka ter obratno sorazmerna z višino plasti razlitega mleka, hitrostjo padanja temperature in toplotno prevodnostjo posode, v kateri se plast kajmaka loči.

Postopek izdelave kajmaka

Postopek izdelave kajaka poteka v naslednjih korakih:

- Zbiranje mleka – uporablja se polnomastno, nehomogenizirano mleko. Najpogosteje se uporablja kravje mleko.

- Pasterizacija – kuhanje mleka. Kajmak se proizvaja izključno iz kuhanega mleka, ki vre 5 – 10 minut.

- Prelivanje kuhanega mleka – po kuhanju se mleko prelije v plitve posode, nekoč lesene, danes pa emajlirane posode ali posode iz nerjavečega jekla. Mleko ostane v posodah, dokler se ne odstrani kajmak. V nekaterih gospodinjstvih mleko zavrejo in pustijo, da se oblikuje kajmak v posodah v katerih ga kuhajo – plitvih loncih.

- Oblikovanje kajmaka – nastanek skorje na površini mleka in ločevanje mlečne maščobe. Zaželeno je, da se mleko ohlaja počasi. Mleko ostane v posodi 1 – 3 dni (zlasti v zimskih mesecih).

- Odstranjevanje kajmaka – ob odstranjevanju kajmaka je zaželeno, da je mleko hladno (10-15 °C), saj se takrat s kajmakom odstrani plast maščobe pod skorjo. Če je temperatura mleka ob odstranjevanju kajmaka višja od 20 °C, se plast maščobe ne strdi in ostane v mleku. Pred odstranjevanjem se zareže z nožem med kajmak in steno posode, da potem lahko lažje zajamemo smetano. Kajmak se odstrani s perforirano žlico ali z roko. Po odstranitvi se kajmak prestavi v posode, da dozori (če proizvajamo zreli kajmak), ali pa se shrani sveži kajmak. V preteklosti so se uporabljale lesene posode, danes pa se uporabljajo plastične posode različnih oblik in velikosti.

- Dodajanje soli – Preden se kajmak položi na dno posode, se doda malo soli, sol pa se doda tudi na vsako plast kajmaka. Količina dodane soli je odvisna od dolžine skladiščenja kajmaka. Pri pripravi zrelega kajmaka je treba dodati več soli, saj sol ne vpliva le na okus, ampak ima tudi vlogo konzervansa.

- Zorenje in shranjevanje kajmaka – Posode s kajmakom med zorenjem hranimo v prostoru s temperaturo kleti 10 – 15 °C. Zorenje traja 15 – 20 dni, kajmak pa se lahko dolgo (do 6 mesecev) hrani na hladnem. Površina zorečega kajmaka, ki se dlje skladišči, je prekrita s stopljeno masleno maščobo.

Shema 1. Shema postopka izdelave kajmaka

Donos/količina pridelka

Donos pri proizvodnji kajmaka je zelo neenakomeren, saj na proizvodni proces vplivajo številni dejavniki. Predvsem vplivata kemična sestava in kakovost mleka, zlasti vsebnost mlečne maščobe in skupna suha snov. Pomemben je tudi tehnološki postopek dela, kot so način in trajanje segrevanja in kuhanja mleka, postopek nastajanja kajmaka, temperatura prostora, v katerem poteka postopek, hitrost ločevanja maščobe in način odstranjevanja skorje iz mleka.

Po odstranitvi kajmaka iz celotne količine mleka, ostane 81 – 90 % posnetega mleka. Za proizvodnjo 1 kg svežega kajmaka je treba porabiti od 8 do 15 litrov kravjega mleka.

Kemična sestava kajmaka

Poleg velikih razlik v donosu obstajajo tudi velike razlike v kemični sestavi kajmaka, vendar so vrednosti večinoma v mejah, ki jih določajo predpisi.

Senzorične lastnosti kajmaka

Kajmak je poseben mlečni izdelek in ima svoje značilne senzorične lastnosti. Senzorične lastnosti kajmaka so pogosto podobne nekaterim lastnostim sira ali masla, vendar so še vedno zelo specifične.

Barva – odvisna je od stopnje zrelosti izdelka in kemične sestave mlečne maščobe. Sveži kajmak je svetle, belkaste barve do barve slonovine. V primerjavi z maslom je barva svetlejša, vendar je intenzivnejša v primerjavi z barvo sveže skute, ki je popolnoma bela. Zreli kajmak sir sta izrazito rumene barve.

Aroma – okus in vonj svežega kajmaka nista posebej izrazita. Ima značilen blag mlečni okus, ki je podoben okusu kuhanega mleka in bolj spominja na maslo kot na sir. Intenzivni okus in vonj zrelega kajmaka se oblikujeta med zorenjem. Pri lipolitičnih spremembah nastane veliko število hlapnih spojin, ki prispevajo k nastanku ostre in precej intenzivne arome. Aroma in okus zrelega kajmaka spominjata na sir z dolgo dobo zorenja. Med zorenjem se aroma kajmaka spremeni iz maslene v sirovo.

Struktura – med svežim in zrelim kajmakom so velike razlike v strukturi in konsistenci. Sveži kajmak ima razpršeneo konsistenco in je večplasten. Zreli kajmak ima prepoznavno zrnato strukturo, ki nastane kot posledica procesa zorenja, tako da struktura kajmaka med zorenjem doseže strukturo masla.

Pakiranje/embaliranje kajmaka

Tradicionalno so kajmak odstranili, ga dali v lesene posode in ga hranili v njih njih. Danes obstajajo številni sodobni embalažni materiali in načini pakiranja.

Ustrezna embalaža ohranja kakovost, standardno težo in higienske pogoje skladiščenja kajmaka.

Sam postopek pakiranja, ki je zadnji v postopku proizvodnje, daje končni videz, tako svežemu kot zrelemu kajmaku. Pri pakiranju zrelega kajmaka je treba paziti, da med plastmi ni zraka.

Pakiran kajmak se hrani pri temperaturi od 4 °C do 8 °C. Če se kajmak shranjuje pri višjih temperaturah, se poveča kislost.

Tradicionalna metoda izdelave kajmaka

Ta način izdelave kajmaka je zelo preprost in je precej razširjen na kmetijah, kjer pridelujejo mleko.

Postopek:

Polnomastno sveže mleko se postopoma segreje do vrenja (slika 1). Pomembno je, da se mleko segreva postopoma, da se izognemo vonju “zažganega” mleka. Nekatera gospodinjstva mleku pred segrevanjem dodajo do 10 % vode, da se izognejo vonju po zažganem. Postopno segrevanje je pomembno tudi zaradi boljšega vrenja mleka, kar vpliva na boljšo kakovost končnega izdelka. Med segrevanjem mleko občasno premešamo. Lahko se kuha v ustreznih loncih in nato prelije v lonce za oblikovanje kajmaka ali pa se kuha v loncih, v katerih se nato ločuje.

Tradicionalno se je mleko po kuhanju prelilo v lesene posode, v katerih se je izločil kajmak (slika 2). Posode za oblikovanje kajmaka morajo imeti večji premer, približno 50 cm, in višino približno 12 – 15 cm, z razširjeno zgornjo površino. Takšna oblika posode je priporočljiva za boljše oblikovanje kajmaka, tj. ločevanje maščobnih kroglic, beljakovin in drugih sestavin kajmaka. Pri nalivanju mleka se je treba izogibati nastajanju pene, saj ta negativno vpliva na nastanek skorje in samo oblikovanje kajmaka.

Slika 1. Tradicionalna metoda segrevanja mleka na peči na drva

Slika 2. Lesene posode, v katere so mleko vlili in v katerih so shranjevali kajmak

Po nastanku začetne skorje se začne postopek počasnega hlajenja na temperaturo približno 15 – 18 °C, oz. 10 – 15 °C za 12 – 24 ur. Poleg sobne temperature je za dobro ločevanje mlečne maščobe in nastanek kajmaka pomembna tudi vrsta materiala, iz katerega so posode izdelane. Danes se večinoma uporabljajo emajlirane posode ali posode iz nerjavečega jekla, redkeje pa lesene ali plastične. Emajlirane posode in posode iz nerjavečega jekla omogočajo lažje vzdrževanje higiene, lesene posode pa bolje ohranjajo temperaturo mleka po nastanku kajmaka. Plastične posode slabo zadržujejo toploto in negativno vplivajo na kakovost (okus in aromo) končnega izdelka.

Trajanje hlajenja mleka pomembno vpliva na debelino ločene skorje. Nastajanje kajmaka traja od 12 ur do 3 dni, odvisno predvsem od vremenskih razmer in temperature prostora. Pri tem se loči maščoba, ki se vključi v že nastalo plast beljakovin in tvori tanko plast.

Na nekaterih območjih se kajmak oblikuje 24 ur pri temperaturi 4 – 6 °C. Zaradi razmeroma kratkega časa nastajanja kajmaka, ostane v mleku večja vsebnost mlečne maščobe, takšno mleko pa se uporablja za proizvodnjo polmastnega sira. Nižje temperature in kratek čas nastajanja kajmaka preprečita, da bi mleko, ki ga potem uporabimo za proizvodnjo sira, postalo preveč kislo.

Količina kajmaka, ki nastane v določenem času, je sorazmerna z vsebnostjo mlečne maščobe v mleku in površino razlitega mleka ter obratno sorazmerna z višino plasti mleka in hitrostjo padanja temperature.

Zelo pomembno je določiti pravi čas za odstranitev kajmaka. Če ga odstranimo prezgodaj, se iz mleka ne izloči vsa maščoba in je donos kajmaka manjši. Če se kajmak odstrani pozno, se zgodi, da mleko postane kislo in z odstranitvijo kajmaka se pobere tudi kislo mleko, kar negativno vpliva na kakovost kajmaka. Izkušnje osebe, odgovorne za proizvodnjo kajmaka, imajo pomembno vlogo pri oceni pravega časa za odstranitev kajmaka.

Oblikovani kajmak se odstrani s površine mleka in postavi v posodo, da se del zbranega mleka odcedi (1 – 2 uri). Ta faza traja kratek čas, nato pa se kajmak razsloji in soli v ustreznih posodah. Na dnu kadi (lesena posoda, v katero se postavi kajmak) je odprtina, skozi katero odteka preostalo mleko, s čimer se uravnava vsebnost vlage v kajmaku. Če se ne odvaja dovolj hitro, se izgubi stratifikacija in poveča kislost, odvečna vlaga pa negativno vpliva na kakovost proizvoda.

Kajmak se zbira vsak dan, dokler se posoda ne napolni. Čas polnjenja kadi je prav tako zelo pomemben dejavnik za kakovost kajmaka. Krajši kot je čas polnjenja, bolj enakomerno dozoreva kajmak, kakovost in senzorične lastnosti pa so boljše. Na nekaterih območjih po končanem polnjenju v kad naložijo lesen krog in kamen. Sirotka, ki se izlije, se izloči na površini, kajmak pa se skladišči le pod obremenitvijo. Tako se ustvarijo anaerobni pogoji za zorenje.

Sveži kajmak se lahko zaužije takoj po izdelavi ali v naslednjih nekaj dneh (slika 3).

Zreli kajmak doseže polno zrelost po zorenju 15 – 20 dni do največ dveh mesecev pri temperaturi 8 – 15 °C (slika 4). Zreli kajmak se lahko hrani do enega leta, če se upoštevajo vsi tehnološki postopki in če se hrani pri ustreznih temperaturah.

Slika 3. Sveži kajmak

Slika 4. Zreli kajmak

Izdelava kajmaka v majhnih mlekarnah

Proizvodnja kajmaka v malih mlekarnah je kombinacija tradicionalnega in industrijskega načina proizvodnje. Poteka z uporabo sodobne opreme in v izboljšanih delovnih pogojih. Za segrevanje mleka se uporabljajo duplikatorji, s katerimi se zagotovi boljše in pravilnejše segrevanje in kuhanje mleka, kar pozneje pozitivno vpliva na ločevanje skorje. Oddelki za nastajanje in zorenje kajmaka morajo biti ločeni, saj je treba zagotoviti različne pogoje glede temperature, vlažnosti …

Proces:

Surovo mleko se v duplikatorju segreje do vrelišča. Na koncu segrevanja lahko mleko premešamo, da podaljšamo vrenje. Trajanje vrenja mleka je odvisno od količine mleka, vrste jedi in virov ali energije, ki se uporabi pri vrenju.

Ko je mleko kuhano, se prelije v ustrezne posode za oblikovanje kajmaka (ločevanje maščobne skorje) in prenese v komoro za kajmak. Mleko se prelije v posode za kajmak s prostornino od 30 do 40 l, ki so na stojalih razporejene v več nivojih (običajno je na stojalu 5 nivojev). Stojalo je na kolesih, zato se po razlitju in delnem ohlajanju prevaža v hladilno komoro (slika 5).

Slika 5. Hladilna komora z zabojniki na kolesih

Postopek izdelave kajmaka, tj. ločevanje maščobe in oblikovanje skorje, je precej počasen. Zato je treba razlito mleko postopoma ohladiti ter čim dlje vzdrževati ugodno temperaturo mleka in prostora, v katerem se kajmak hrani. Optimalna temperatura prostora, v katerem nastaja kajmak, je 15 – 18 ºC.

Po nekaj urah je treba temperaturo postopoma zniževati, tako da je tik pred zbiranjem kajmaka temperatura 4 ºC.

Po oblikovanju kajmaka se z mleka odstrani skorja. Ko se odstrani, se jo položi v posode in se v njih hrani nekaj ur, da se izloči del zbranega mleka. Nato se skorja preloži v večje posode in soli (slika 6). Količina dodane soli običajno znaša do 2 %.

Končno pakiranje kajmaka poteka ročno, v plastične posode, in tako se dostavi na trg

Slika 6. Kajmak v plastični posodi

Slika 7. Tehtanje posod

Naknadno ocenjevanje

HOMOGENIZACIJA

Predstavitev – Homogeniziranje mleka

Prenosi

Predhodna ocena

Homogenizacija je standardni industrijski postopek, katerega cilj je z visokim pritiskom zmanjšati in izenačiti premer maščobnih kroglic v mleku in smetani. Cilj homogenizacije je povečati stabilnost emulzije mlečne maščobe, tj. preprečiti ločevanje maščobe na površini mleka med mirovanjem.

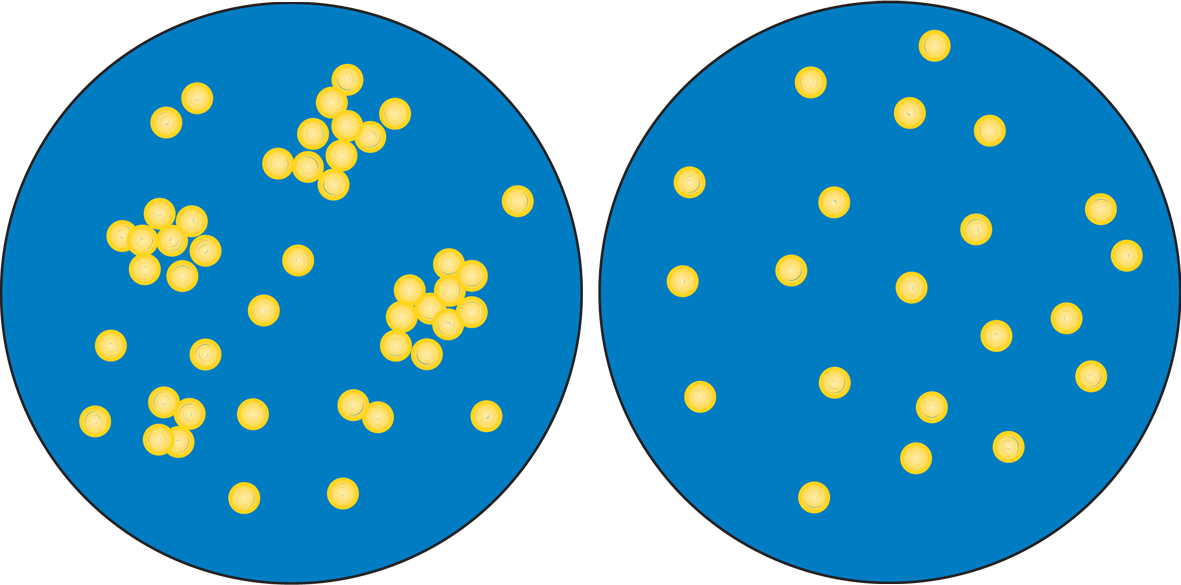

Homogenizacija razbije maščobne kroglice, katerih premer v kravjem mleku je od 1-5 µm (0,1 – 22 µm), običajno pa od 3 – 4 µm (glej modul mlečne maščobe). Ena najpomembnejših razlik med kozjim in kravjim mlekom je v strukturi in sestavi mlečne maščobe. Povprečna velikost maščobnih kroglic v kozjem mleku je 2 µm, zato pogosto pravijo, da je kozje mleko naravno homogenizirano.

Pri običajnem postopku homogenizacije nastanejo maščobne kroglice s premerom manj kot 2 µm, število kroglic se lahko poveča do 100-krat, skupna površina kroglic pa 6 – 10-krat. Zaradi homogenizacije se zmanjša ločevanje mlečne maščobe/smetane na površini mleka.

Postopek homogenizacije se uporablja pri proizvodnji konzumnega mleka (pasteriziranega in steriliziranega), kjer homogenizirano mleko poleg preprečevanja ločevanja mlečne maščobe na površini dobi polnejši in bolj bogat okus ter večjo viskoznost. Pri proizvodnji fermentiranih mlečnih izdelkov se s homogenizacijo poleg povečanja stabilnosti mlečne maščobe doseže tudi težje ločevanje mlečnega seruma zaradi večje hidratacije homogeniziranih maščobnih kroglic.

Homogenizacija ni priporočljiva za mleko, ki je namenjeno proizvodnji sira, zlasti poltrdega in trdega sira, saj vodi v kršitev tehnoloških lastnosti mleka. Prav tako se ne homogenizira smetana, ki je namenjena proizvodnji masla.

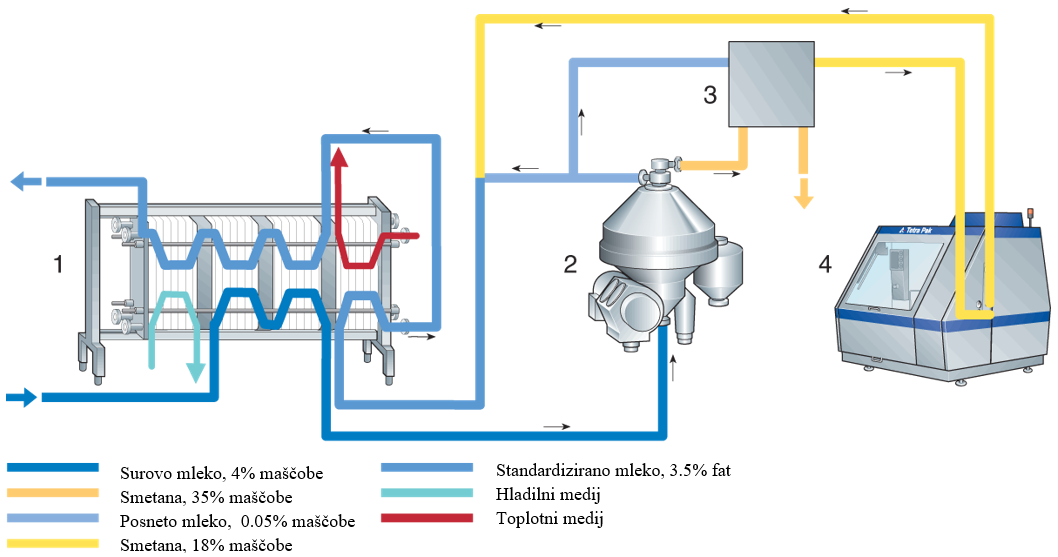

Postopek homogenizacije

Homogenizacija mleka se običajno izvaja pri temperaturi 50 – 60 °C in tlaku 150 – 200 barov (15 – 20 MPa). Homogenizator mora biti nameščen tako, da vanj pride segreto mleko, tj. da je mlečna maščoba v tekočem stanju. Najpogosteje je nameščen v liniji pasterizacije mleka, kar pomeni, da gre mleko po predgretju in ločevanju/standardizaciji v homogenizacijo, nato pa se vrne v pasterizator za segrevanje na temperaturo pasterizacije. Poleg homogenizacije celotne količine mleka se lahko izvede tudi delna homogenizacija, ko se po izhodu iz separatorja homogenizira samo smetana ali del smetane, nato pa se homogenizirana smetana zmeša s posnetim mlekom in pasterizira (slika 1).

Slika 1. Pretok izdelka pri homogenizaciji z delnim tokom (Priročnik za predelavo mleka ©Tetra Pak)

Homogenizacija je lahko enostopenjska ali dvostopenjska. Pri dvostopenjski homogenizaciji je tlak v prvi stopnji višji in znaša 15 – 25 MPa, v drugi stopnji pa je nižji, 5 – 10 MPa. Druga stopnja preprečuje ponovno združitev maščobnih kroglic in zagotavlja nadzorovan in konstanten tlak po prvi stopnji homogenizacije, s čimer se doseže največja učinkovitost.

Slika 2. Maščobne kroglice v prvi in drugi fazi homogenizacije (Priročnik za predelavo mleka ©Tetra Pak)

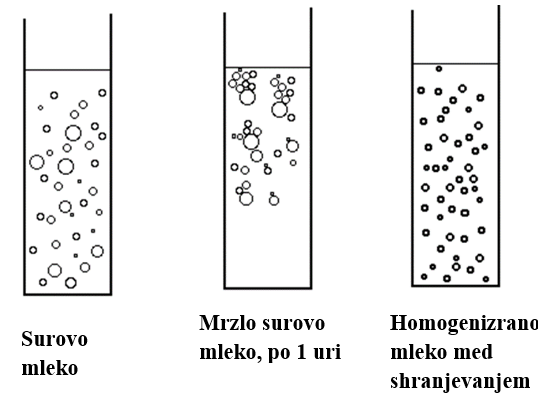

Slika prikazuje pojav maščobnih kroglic v surovem mleku, hladnem surovem mleku in homogeniziranem mleku med shranjevanjem.

Slika 3. Maščobne kroglice v surovem, hladnem in homogeniziranem mleku

Homogenizator

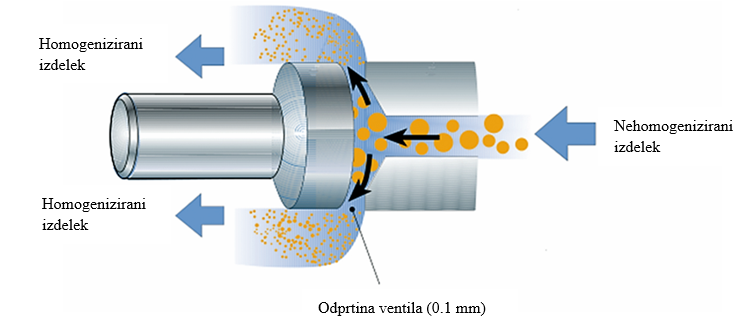

Prvi homogenizator je leta 1899 patentiral August Gaulin v Franciji. Najprej so homogenizirali pasterizirano mleko za potrošnike, da bi preprečili ločevanje plasti mlečne maščobe – smetane na površini mleka med stanjem. Konstrukcija vsakega homogenizatorja je sestavljena iz več visokotlačnih batnih črpalk in sistema homogenizacijskih ventilov. Glavni del v homogenizatorju je homogenizacijska glava z ventili, ki so lahko različnih konstrukcij. Nehomogenizirano mleko gre skozi majhne odprtine ventilov, nato pa se maščobne kroglice zmanjšajo (slika 4).

Slika 4. Homogenizacijski ventil (Priročnik za predelavo mleka ©Tetra Pak)

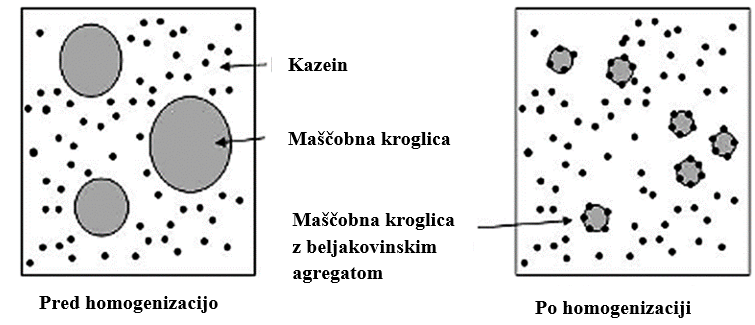

Ob vstopu v vrzel ventila se tlačna energija pretvori v hitrostno energijo. Po tisočinki sekunde na izhodu iz ventila ponovno pride do velike spremembe hitrosti tlaka, kar povzroči turbulenco. Zaradi te intenzivne mehanske obdelave pride najprej na vstopu v ozko vrzel ventila do deformacije in raztezanja maščobne kroglice, na izstopu pa do končne cepitve na manjše kroglice. Po cepitvi ali drobljenju maščobnih globul se membrana maščobne globule regenerira z adsorpcijo beljakovin iz mleka (slika 5). Manjše maščobne kroglice vsebujejo več beljakovin, zlasti kazeina, zato je homogenizirano mleko bolj belo. Tudi po homogenizaciji je mlečna maščoba v obliki maščobnih kroglic in ne v obliki proste maščobe.

Slika 5. Maščobne kroglice pred homogenizacijo in po njej ter porazdelitev kazeinskih micel

Homogenizacija ne doseže popolne stabilnosti in ne prepreči gibanja maščobnih globul proti površini (le precej ga upočasni). Zato se to mleko ne imenuje homogeno, temveč homogenizirano.

Rezultati homogenizacije

Glavni rezultat homogenizacije je pridobitev stabilne emulzije, kar pomeni, da se velikost maščobne kroglice s časom bistveno ne spreminja in se bistveno manj premika.

Druge prednosti so:

- manjše maščobne kroglice, ki tvorijo manj kremnih črt

- bolj bela in privlačna barva, tudi pri izdelkih z zmanjšano vsebnostjo mlečne maščobe

- manjša občutljivost na oksidacijo maščob

- boljša stabilnost mlečnih izdelkov, pripravljenih z dodatkom starterske kulture

Poleg prednosti lahko postopek homogenizacije povzroči tudi nekatere slabosti mleka, kot so:

- Homogeniziranega mleka ni mogoče učinkovito ločiti

- povečana občutljivost na svetlobo

- večja nagnjenost k lipolizi zaradi večje skupne površine kroglic mlečne maščobe

- manjša toplotna stabilnost

- manjša sposobnost koagulacije kazeina, saj se po postopku homogenizacije del kazeina uporabi za regeneracijo membran maščobnih kroglic

- Homogenizirano mleko je lahko manj primerno za proizvodnjo poltrdih ali trdih sirov, ker je koagulum premehak in ga je težko odcediti

Naknadno ocenjevanje

MASLO

Predstavitev – Maslo

Video – Maslo doma narejeno

Prenosi

Predhodna ocena

Maslo je energijsko in hranilno zelo dragocen mlečni izdelek, ki se pridobiva s predelavo sladke ali fermentirane (kisle) smetane s postopkom stepanja. Med stepanjem se maščobne kroglice združijo in najprej nastanejo manjša, nato pa večja maslena zrna, pri čemer se izloči pinjenec. Maslo je običajno koncentrirana mlečna maščoba in vsebuje najmanj 82 % mlečne maščobe.

Na trgu je mogoče najti tudi sirotkino maslo, ki je izdelano iz smetane, pridobljene z ločevanjem sirotke, in maslo z dodatki.

Proizvodnja masla je znana že od antičnih časov. Prvotno so maslo izdelovali na kmetijah za domačo uporabo. Mlečna maščoba se je ločila naravno kot površinska plast mleka, nato pa so jo odstranili in pustili, da je naravno dozorela, nato pa so jo stepli. Maslo so stepali v lesenih ročnih skledicah. Tradicionalni način proizvodnje masla je danes nesprejemljiv zaradi slabih higienskih razmer, ki lahko povzročijo slabo kakovost in zdravstveno varnost končnega izdelka.

Slika 1. Ročne sklede za izdelavo masla

Izum separatorja (1878) je omogočil hitro in učinkovito odstranjevanje smetane iz mleka, kar je omogočilo velik skok v proizvodnji masla, kakovost in gospodarnost proizvodnje pa se je še povečala z uvedbo postopka pasterizacije (1880). Sodobna proizvodnja masla z uporabo nadzorovanega kisanja je znatno izboljšala kakovost proizvoda.

Pravna ureditev

Pravilnik o kakovosti mleka, mlečnih izdelkov, siril in čistih cepiv (Uradni list RS, št. 21/1993 z dne 29. 4. 1993)

- Zagotavlja definicijo masla

- Določa osnovne parametre, ki jih mora izpolnjevati maslo:

- Imeti mora značilen vonj, okus in barvo;

- Imeti mora mazljivo, homogeno konsistenco brez vidnih vodnih kapljic;

- vsebovati mora najmanj 82% mlečne maščobe;

- Ne sme vsebovati več kot 16% vode in

- Ne sme vsebovati več kot 2% suhe snovi mleka brez maščob.

Sirotkino maslo mora izpolnjevati naslednje zahteve:

- imeti mora značilen vonj, okus in barvo;

- imeti mora lahko mazljivo, homogeno konsistenco brez vidnih vodnih kapljic;

- vsebovati mora najmanj 80 % mlečne maščobe;

- ne sme vsebovati več kot 18 % vode in

- ne sme vsebovati več kot 2 % suhe snovi mleka brez maščob.

TEHNOLOŠKI POSTOPEK PREDELAVE

Postopek predelave masla vključuje naslednje faze:

- Proizvodnja smetane – vključuje postopek odstranjevanja mleka in standardizacijo vsebnosti mlečne maščobe v smetani

- Predelava smetane – pomeni pasterizacijo smetane, nato pa njeno fizikalno in biokemično zorenje – če se maslo proizvaja iz fermentirane smetane

- Predelava smetane v maslo – to je postopek sirjenja, ko z izločanjem pinjenca nastane masleno zrno.

- Pakiranje, skladiščenje in distribucija masla.

Maslo se lahko proizvaja z metenjem v pinji ali v maslodelnem stroju. Metenje v pinji je starejše in tu se lahko maslo proizvaja iz sladke in kisle smetane, običajno pa se uporablja v manjših mlekarnah, pri manjših količinah smetane. Maslodelni stroj je novejši, uporablja se v večjih mlekarnah in mete predvsem sladko smetano.

Figure 2. Splošni procesni koraki v serijski in neprekinjeni proizvodnji gojenega masla (Dairy Processing Handbook ©Tetra Pak)

- Sprejem mleka

- Predgretje in pasterizacija posnetega mleka

- Posnemanje

- Pasterizacija smetane

- Dezodoracija in dezaeracija (možnost izbire)

- Priprava kultur (možnost izbire)

- Zorenje in fermentacija smetane (možnost izbire)

- Toplotna priprava smetane

- Metenje v pinj

- Metenje v maslodelnem stroju

- Shranjevanje pinjenca

- Transportiranje surovega masla

- Embaliranje

PROIZVODNJA SMETANE

Smetana je emulzija, v kateri kroglice mlečne maščobe plavajo v vodni plasti, t. i. kremnem serumu. Dobimo jo z ločevanjem mlečne maščobe s centrifugalnim separatorjem ali z ločevanjem mlečne maščobe na površini mleka med stanjem mirovanja mleka. Ločevanje poteka pri temperaturi mleka med 50 in 60 °C, pri tej temperaturi je vsa mlečna maščoba v tekoči obliki, kar je pomembno za uspešnost ločevanja. Po ločevanju se smetana standardizira, običajno do 40 % mlečne maščobe (z dodajanjem posnetega mleka, če je vsebnost mlečne maščobe visoka, ali z dodajanjem bolj mastne smetane, če je vsebnost mlečne maščobe nizka).

Za pridobitev kakovostnega masla je zelo pomembno, da izberemo smetano dobre mikrobiološke kakovosti, z okusom in aromo.

PREDELAVA SMETANE

Smetano je treba pred stepanjem pasterizirati in nato ohladiti na temperaturo zorenja.

Pasterizacija smetane

Pri predelavi smetane je treba paziti, da smetana za proizvodnjo masla ni homogenizirana. Smetana se pasterizira pri temperaturi 85 – 95 °C, in sicer 10 – 30 sekund. Cilj pasterizacije je uničiti mikroorganizme, predvsem patogene, in njihove encime, pri čemer je zlasti pomembna inaktivacija lipaz.

Pasterizacija smetane skrajša čas sirjenja, kar je neposredna posledica sprememb, ki se zgodijo v mlečni maščobi in beljakovinah sirotke.

Zorenje smetane

Zorenje smetane je zelo pomembna faza v postopku proizvodnje masla. Od te faze sta odvisna okus in aroma, pa tudi konsistenca masla.

Obstajata 2 fazi zorenja smetane:

- biokemično in

- fizikalno zorenje

Biokemično zorenje smetane

Biokemično zorenje smetane je postopek fermentacije smetane z uporabo mezofilnih mlečnih kultur, zaradi katerih nastane kisla/fermentirana smetana. Mezofilne kulture sestavljajo izbrani sevi bakterij Lactococcus in Leuconostoc, ki fermentirata laktozo v mlečno kislino, proizvajata pa tudi citrate in aromatične snovi – diacetil in hlapne kisline. Biokemično zorenje poteka pri temperaturi 18 – 22 °C, 12 – 20 ur, dokler se pH ne zniža na 4,6. Prekinemo ga z znižanjem temperature na manj kot 10 °C.

Fizikalno zorenje smetane

Fizikalno zorenje smetane pomeni fizikalne spremembe v strukturi mlečne maščobe. Je obvezen korak pri proizvodnji masla iz kisle in sladke smetane, ki poteka pred stepanjem. Poteka v duplikatorjih pri nizkih temperaturah, 10 – 12 °C, in traja največ 15 ur. Cilj je strjevanje in kristalizacija kroglic mlečne maščobe, ki postanejo primernejše za destabilizacijo. Spremenijo se tudi beljakovine, pritrjene na membrano maščobne kroglice, ki pozneje v procesu sirjenja lažje počijo.

Dolžina hlajenja je odvisna od sestave maščobe, ta pa je odvisna od sezone, tj. od prehrane krav. V poletnih mesecih, ko je prisotna “zelena hrana – paša”, mlečna maščoba vsebuje manj maščobnih kislin z nižjim tališčem, v njej pa je visoka vsebnost oleinske kisline, zaradi česar ima visoko jodno število in je maslo mehko. Jodno število predstavlja število g joda, ki je potrebno za nasičenje nenasičenih maščobnih kislin v 100 g maščobe, in je pokazatelj deleža nenasičenih maščobnih kislin. Optimalna konsistenca masla dosežemo, ko je jodovo število 32 – 37. Zaradi vsega navedenega fizikalno zorenje masla pri enaki temperaturi poleti traja dlje kot pozimi.

METENJE

Pri stepanju smetane gre za aglomeracijo maščobnih kroglic zaradi mehanske predelave smetane (ki je emulzija maščobe v vodi) v maslo (ki je emulzija vode v maščobi). V mleku in smetani se maščobne kroglice ne zlepijo, ker so zaščitene z membrano. Med postopkom stepanja se membrane strgajo in kroglice ustvarijo kupčke, ki se zberejo in povežejo v masleno zrno. Po končanem strjevanju se sprosti pinjenec, ki je stranski proizvod pri proizvodnji masla. Pinjenec vsebuje približno 8 – 8,5 % suhe snovi, 0,3 % maščobe, 3,3 % beljakovin, 3 – 3,6 % laktoze, 0,78 % mineralnih snovi in 0,1 – 0,12 % lecitina.

SPIRANJE MASLENIH ZRN

Po sprostitvi pinjenca se masleno zrno spere z vodo, 2 – 3-krat, vendar to ni obvezen postopek. Voda za izpiranje mora biti bakteriološko in kemično neoporečna, njena temperatura pa mora biti za 1 °C nižja od temperature masla. Z izpiranjem se od masla loči preostali pinjenec, tj. beljakovine in laktoza, s čimer se podaljša rok uporabnosti masla, saj se odstranijo snovi, potrebne za rast in razvoj mikroorganizmov.

GNETENJE IN SOLJENJE

Gnetenje

Maslo gnetemo do homogene mase, da se uravna količina vode v njem. Tako pridobimo manjše kapljice vodne faze, ki so enakomerno porazdeljene v maslu.

Soljenje

Maslu se lahko po izpiranju in pred gnetenjem doda sol. Poleti se doda približno 1,2 – 1,5 % soli, pozimi pa 0,8 – 1 %. Sol daje maslu okus in podaljša rok uporabnosti.

PAKIRANJE/EMBALIRANJE IN SKLADIŠČENJE

Maslo je pakirano v embalažo (aluminijasta folija, papir …) od 0,1 do 1 kg. Večje količine masla so pakirane v večje škatle (približno 25 kg). Pri pakiranju je zelo pomembno, da maslo ne pride v stik z zrakom ali svetlobo, da se izognemo neželenim spremembam.

Maslo se en mesec hrani pri temperaturi 4 – 5 °C. Lahko ga zamrznemo, tako se njegov rok uporabnosti znatno podaljša.

METENJE V PINJI

Maslo se v sirarnah proizvaja v pinjah. V skledi je do 45 % volumna smetane, saj se med stepanjem tvori veliko pene. Sirjenje poteka pri temperaturi 10 – 15 °C (poleti pri 8 – 10 °C, pozimi pa pri 11 – 14 °C). Mešalnik se vrti s hitrostjo od 20 do 30 vrtljajev na minuto, med mehanskimi udarci membrana maščobnih kroglic poči in nastane masleno zrno. Temperatura smetane se med stepanjem dvigne za 2 °C. Mešanje traja od 35 do 45 minut in je odvisno od vsebnosti mlečne maščobe v smetani, optimalna vsebnost je 28 – 36 %. Ko je premer maslenih zrn od 2 do 3 mm, je stepanje končano. Na dolžino sirjenja vpliva tudi temperatura, pri višjih temperaturah traja sirjenje krajši čas, vendar je delež mlečne maščobe v pinjencu večji. Po končanem stepanju se pinjenec odcedi, maslo se opere in obdela, nato pa se zapakira in shrani.

Slika 3. Pinja majhne zmogljivosti za majhne mlekarne

Slika 4. Strojna pinja

METENJE V KONTINUIRNEM MASLODELNEM STROJU

Kontinuirno izdelovanje masla je nastalo zaradi prizadevanj za skrajšanje trajanja postopka ter zaradi poskusa zmanjšanja stroškov dela in energije. Obstajajo trije različni postopki, v Zahodni Evropi pa je najpogostejši Fritzov postopek, ki se je razvil iz postopka izdelovanja masla v pinji.

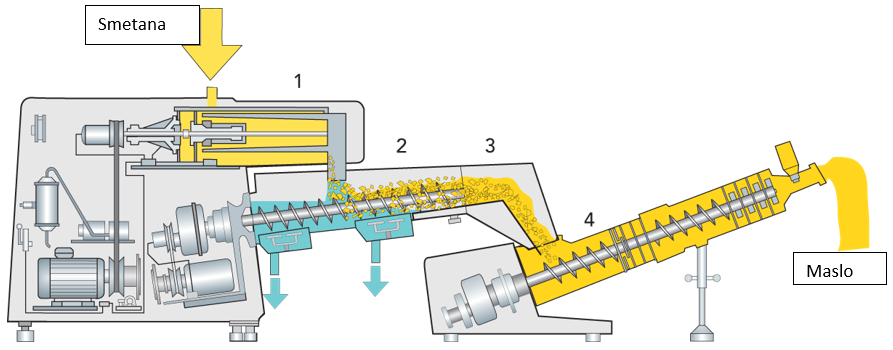

Smetana iz posode za zorenje vstopi v prvi valj (1), ki se vrti s hitrostjo 2000 vrtljajev na minuto, kjer nastane masleno zrno, v drugem (2), ki se vrti s 35 vrtljaji na minuto, pa se loči pinjenec. Nato gre v sekcijo za sušenje s stiskanjem (3), v kateri se izloči odvečni pinjenec, in nato v drugo delovno sekcijo (4). Maslo izstopi v obliki traku in gre proti napravi za oblikovanje in pakiranje.

Slika 5. Metenje v kontinuirnem maslodelnem stroju (Priročnik za predelavo mleka ©Tetra Pak)

- Valj za mešanje

- Odsek za ločevanje

- Odsek za sušenje s stiskanjem

- Drugi delovni odsek

IZDELKI, KI SO PODOBNI MASLU

Mlečna maščoba, iz katere so bili skoraj v celoti odstranjeni voda, beljakovine, laktoza in druge mlečne sestavine, se v različnih delih sveta uporablja pod različnimi imeni, v proizvodnem procesu pa se uporabljajo različne tehnologije.

V Srbiji se ta izdelek imenuje maslo, v Indiji ghee, v Arabiji in Egiptu samn, v nekaterih vzhodnih državah pa mislee. V evropskih državah se uporabljajo naslednja imena: maslena maščoba, stopljeno maslo, tekoče maslo itd., v ZDA ga imenujejo masleno olje, v Avstraliji in Novi Zelandiji pa suha maslena maščoba.

Dehidrirana mlečna maščoba se uporablja zlasti v toplih tropskih regijah z visokimi temperaturami, kjer se zaradi hitrejšega razvoja mikroorganizmov v vodni fazi skrajša rok uporabnosti masla.

MASLENA MAŠČOBA

Maslena maščoba je mlečni izdelek z visoko vsebnostjo mlečne maščobe, ki nastane pri taljenju masla ali taljenju masla in smetane. Maslena maščoba je zlato rumene barve, prijetnega okusa in arome.

Kakovostna maslena maščoba poleg najmanj 98 % mlečne maščobe vsebuje do 1 % vode in do 1 % drugih sestavin. Rok trajanja maslene maščobe s temi lastnostmi je daljši.

Maslena maščoba se je uporabljala predvsem v gospodinjstvih, kjer se je tudi proizvajala. Priljubljena je v prehrani ljudi, ki živijo v vročih regijah in ljudi, ki v svojo prehrano ne vključujejo masti. V primerjavi z maslom je pri sobni temperaturi bolj trdna. Primerna je za obnovo, tako pri pridobivanju mleka iz posnetega mleka kot pri proizvodnji sladoleda in čokoladnega mleka.

Proizvajanje maslene maščobe

Najpogosteje se maslena maščoba pridobiva s segrevanjem masla v kotlu/posodi, ki ji je bilo predhodno dodano malo vode. Med segrevanjem se nastala pena odstrani s površine stopljenega masla, in ko masa dobi določeno barvo, se segrevanje ustavi. Nastala maslena maščoba se pusti postopoma ohlajati, med ohlajanjem pa oborina, ki jo sestavljajo dušikove snovi, laktoza in minerali, padejo na dno posode. Ko temperatura maslene maščobe pade na približno 35 °C, jo prelijemo, po potrebi filtriramo, v čiste posode in ohladimo pri nizkih temperaturah.

Masleno maščobo je mogoče proizvesti tudi iz smetane, če se izognemo postopku stepanja. Pred toplotno obdelavo je treba maščobne kroglice mehansko razbiti, da se maščoba loči.

Maslena maščoba se lahko hrani do enega leta pri temperaturi 4 °C.

GHEE

Ghee je maslena maščoba, ki se v Indiji proizvaja predvsem iz bivoljega mleka, ki ima v primerjavi s kravjim mlekom višjo koncentracijo mlečne maščobe (7,5 %) in večje maščobne kroglice. Pridobiva se s stepanjem kisle smetane in nato s taljenjem proizvedenega masla.

Ghee ima značilen okus in vonj, ki sta posledica fermentacije smetane, poleg tega pa ima tudi visoko koncentracijo prostih maščobnih kislin. Če temperatura segrevanja preseže 130 °C, je pogosto temnejše barve od maslene maščobe. Struktura je odvisna od načina ohlajanja; pri hitrem ohlajanju z mešanjem nastane drobnozrnata struktura, pri postopnem ohlajanju pri sobni temperaturi brez mešanja pa večji maščobni kristali.

BREZVODNA MLEČNA MAŠČOBA – AM

Zgoščena mlečna maščoba, ki vsebuje najmanj 99,8 % mlečne maščobe. Izdelana je iz smetane ali masla.

AMF je pri temperaturah nad 36 °C v tekočem, pri temperaturah pod 16 °C pa v trdnem stanju.

AMF je odlična za shranjevanje in prevoz maščobe, saj potrebuje manj prostora kot maslo in se lahko skladišči dlje kot maslo (pri temperaturi 4 °C se lahko maslo skladišči do 6 tednov, v inertnem plinu pakirana maslena maščoba pa lahko zdrži nekaj mesecev).

AMF je primerna za uporabo v tekočem stanju. V industriji se uporablja za proizvodnjo čokolade in sladoleda.

Obstajajo tri različne vrste izdelkov, ki jih opredeljuje mednarodni standard FIL IDF 68A: 1977.

- Brezvodna mlečna maščoba – vsebovati mora najmanj 99,8 % mlečne maščobe in je izdelana iz sveže smetane ali masla. Uporaba kakršnih koli dodatkov ni dovoljena.

- Brezvodno masleno olje – vsebovati mora najmanj 99,8 % mlečne maščobe in je izdelano iz smetane ali masla različnega zorenja.

- Masleno olje – vsebovati mora 99,3 % mlečne maščobe in je proizvedeno iz smetane ali masla.

PINJENEC

Pinjenec je stranski proizvod pri izdelavi masla. Pinjenec ima visoko koncentracijo snovi iz membran maščobnih kroglic in zato visoko koncentracijo lecitina, približno 0,5 % mlečne maščobe. Rok uporabnosti pinjenca je zelo kratek zaradi oksidacije sestavin, ki sestavljajo membrano. Pri pinjencu, pridobljenem iz fermentirane smetane, se pogosto loči sirotka.

Sestava pinjenca je odvisna od načina izdelave masla.

Preglednica 1 prikazuje sestavo pinjenca, pridobljenega po izdelavi masla iz fermentirane in sladke smetane.

| Sestava (%) | Pinjenec iz fermentirane smetane | Pinjenec iz sladke smetane |

| Voda | 91.5 – 92 | 91 |

| Maščoba | 0.3 | 0.5 |

| Beljakovine | 3.3 | 3.5 |

| Laktoza | 3 – 3.6 | 4.4 |

| Pepel | 0.78 | 0.73 |

| Lecitin | 0.1 – 0.12 | |

| Mlečna kislina | 0.6 – 0.7 | 0.01 |

Fermentirani pinjenec

Da bi podaljšali rok uporabnosti pinjenca, proizvajamo fermentirani pinjenec. Za fermentacijo se najpogosteje uporablja maslena kultura, za izboljšanje arome in konsistence pa se lahko doda posneto mleko.

Surovina se toplotno obdela pri temperaturi 90 – 95 °C za 5 minut, nato pa se izdelek ohladi na optimalno temperaturo za razvoj dodane kulture.

Naknadno ocenjevanje