Proizvodi mliječne masti

VRHNJE

Prezentacija – Krema

Video – Domaće kiselo vrhnje

Preuzimanja

Samoprocjena

Od ukupne energetske vrijednosti mlijeka, mliječna mast čini više od 50%, osobito kod pasmina životinja koje daju mlijeko s većim udjelom mliječne masti. Mliječna mast ima visoku biološku vrijednost i značajno utječe na senzorna svojstva pojedinih mliječnih proizvoda.

Mliječna mast je najvrjedniji sastojak mlijeka. Visoka cijena mliječne masti datira još iz razdoblja kada na tržištu nije bilo dovoljno maslaca, pa su mljekare potaknule proizvodnju mlijeka s većim udjelom mliječne masti. Selekcija krava godinama je išla u smjeru povećanja proizvodnje mlijeka i povećanja sadržaja mliječne masti.

Čovjek je od davnina nastojao proizvoditi mliječne proizvode s većim udjelom određenih mliječnih sastojaka. Na tržištu postoji nekoliko proizvoda koji su nastali koncentriranjem mliječne masti: vrhnje i proizvodi od vrhnja, kajmak, maslac i maslo.

Vrhnje je proizvod koji sadrži sve sastojke mlijeka, ali s većim udjelom mliječne masti, dok su maslac i maslo proizvodi koji sadrže najveći postotak mliječne masti, a polazna sirovina u njihovoj proizvodnji je vrhnje.

Kvaliteta vrhnja ovisi o fizikalnim i kemijskim svojstvima mliječne masti, odnosno, o svojstvima masnih globula koje su osjetljive na neodgovarajući „režim“ tijekom proizvodnje i prerade mlijeka. Za kvalitetno vrhnje važno je da mast bude u obliku masnih globula/kapljica. Na stabilnost membrane masne globule utječe veliki broj čimbenika, prvenstveno prehrana životinje, sastav masti, toplinsko i mehaničko opterećenje, itd. Nepovoljni uvjeti, kao što su loše pumpe, transport, skladištenje i sl. dovode do oštećenja membrane/ovojnice masnih globula i oslobađanja slobodnih masti. Izdvojena mast stvara agregate koji negativno utječu na izdvajanje mliječne masti iz mlijeka. Prisutni enzimi lipaze djeluju na slobodne masti i dovode do oslobađanja slobodnih masnih kiselina, što neposredno utječe na promjenu okusa i mirisa proizvoda.

IZDVAJANJE VRHNJA

Tijekom stajanja mlijeka dolazi do spontanog izdvajanja vrhnja na površinu, zbog razlike u specifičnoj težini pojedinih sastojaka, na površinu mlijeka izdvaja se mliječna mast kao sastojak s najmanjom specifičnom težinom. Ova metoda spontanog izdvajanja vrhnja koristi se u separaciji i proizvodnji vrhnja u domaćinstvu, ali s obzirom da je proces spor, kao takav često ne može zadovoljiti higijenske zahtjeve industrijske proizvodnje. Ekstrakcija/separacija vrhnja se provodi brže uz pomoć za to posebno dizajniranih uređaja – separatora. Odvajanje vrhnja i obranog mlijeka pomoću separatora temelji se na razlici u gustoći, ali se sam proces ubrzava primjenom centrifugalne sile. (vidi više u odjeljku Odvajanje mliječne masti – Separation of milk fat)

ZAKONSKA REGULATIVA

Kvaliteta vrhnja u Srbiji regulirana je Pravilnikom o kvaliteti mliječnih proizvoda i starter kultura (Službeni glasnik RS, 33/2010, 69/2010, 43/2013 – drugi pravilnik i 34/2014). Prema Pravilniku, vrhnje se proizvodi izdvajanjem masti iz kravljeg, ovčjeg, kozjeg ili bivoljeg mlijeka i mora biti termički obrađeno. Svim proizvodima ove skupine je zajedničko da sadrže najmanje 10% mliječne masti.

Prema Pravilniku o kvaliteti mliječnih proizvoda i starter kultura svi proizvodi ove skupine mogu se staviti u promet kao:

- Termički obrađeno vrhnje: pasterizirano i sterilizirano vrhnje;

- Fermentirani proizvodi od vrhnja: kiselo vrhnje i kiselo vrhnje s jogurtnom kulturom;

- Ostale vrste vrhnja.

TERMIČKI OBRAĐENO VRHNJE

- U promet se stavlja kao pasterizirano ili sterilizirano vrhnje.

- U proizvodnji i prometu mora ispunjavati sljedeće uvjete:

- Da je bijele ili bijelo-žute boje;

- Da ima karakterističnu aromu i ugodno slatkast okus;

- Da je homogene konzistencije.

U proizvodnji toplinski obrađenog vrhnja dopušten je dodatak aditiva, u skladu s propisima.

Vrhnje za kavu i kuhanje

Vrhnje za kavu i kuhanje ima manji udio mliječne masti, obično od 10-18%, najčešće se može naći na tržištu u manjim pakiranjima.

Takvo vrhnje se, nakon miješanja s obranim mlijekom u cilju standardizacije na željeni udio mliječne masti, homogenizira. Tlak homogenizacije iznosi 10 – 20 MPa, na temperaturi od oko 55 °C. Pasterizira se na temperaturi od 85-90 °C/15 do 20 sekundi, a zatim se naglo ohladi na 5 °C. Ukoliko se planira dulje skladištenje, onda se sterilizira i aseptički puni.

Vrhnje za kavu treba biti viskozno, imati dobru termičku stabilnost i ne smije se flokulirati prilikom dodavanja vrućoj kavi.

Vrhnje za šlag (tučeno) / slatko vrhnje

Vrhnje za šlag ili slatko vrhnje koristi se za izradu šlaga za razne slastice. Vrhnje za šlag se može naći na tržištu kao pasterizirani ili sterilizirani proizvod, također i u smrznutom obliku.

Osim dobrog okusa, važno je i dobro svojstvo „tučenja“, pri čemu se povećanjem volumena dobiva pjena. Preduvjet za dobra svojstva tučenja je značajan udio mliječne masti (min. 35%) i visok udio lecitina koji stvara kvalitetnu pjenu. Tijekom procesa proizvodnje vrhnja za šlag mora se izbjegavati miješanje sa zrakom koji kvari gotov proizvod.

Prije faze tučenja, vrhnje mora stajati na temperaturi od 1 do 4 °C, oko 24 sata, kako bi fizički sazrijelo, što je preduvjet za proizvodnju tučenog vrhnja.

FERMENTIRANI PROIZVODI OD VRHNJA

Od vrhnja, kao i od mlijeka, dodatkom starter kultura mogu se dobiti fermentirani proizvodi. Takvi proizvodi se razlikuju ovisno o sadržaju mliječne masti i dodanoj starter kulturi, tj. o vrsti i soju mikroorganizama koji se koriste u procesu fermentacije. Na tržištu Srbije najčešće se nalazi fermentirano kiselo vrhnje s udjelom masti od 20%, gdje se kao starter koristi se jogurtna kultura (Lb.delbrueckii subsp. bulgaricus, S. thermophilus), dok se vrhnje s manjim ili većim udjelom mliječne masti (12%, 25%, 30%) na tržištu nalazi rijeđe. Za proizvodnju fermentiranog vrhnja se može koristiti i maslačna kultura (Lactococcus lactis subsp. lactis, Lactococcus lactis subsp. cremoris, Leuconostoc mesenteroides subsp. cremoris).

Fermentirano vrhnje ima čvrstu homogenu konzistenciju i ugodan mliječno-kiseli okus, što ovisi o korištenoj starter kulturi. Vrhnje dobiveno fermentacijom uz dodatak jogurtne kulture je kiselije i slabije izražene arome od vrhnja dobivenog fermentacijom pomoću mezofilnih bakterija mliječne kiseline, tj. primjenom maslačne kulture. Često se koristi kao namaz ili za kuhanje.

Visoka razina higijene vrlo je važna za dobru kvalitetu konačnog proizvoda. Najčešći nedostatak fermentiranog vrhnja je njegova pogodnost za razvoj kvasca i plijesni na površini.

Pravilnikom su definirane osnovne karakteristike koje fermentirano vrhnje mora ispunjavati:

- Da je bijele ili bijelo-žute boje;

- Da ima karakterističan miris i blago kiselkast okus;

- Imati čvrstu, homogenu ili jednoličnu gustu konzistenciju;

- Da pH vrijednost nije manja od 3,8.

Kao i naziv pod kojim se stavlja na tržište ovisno o vrsti primijenjene starter kulture:

- Fermentirano vrhnje – ako se fermentacija vrhnja provodi dodatkom maslačne kulture, u čiji sastav ulaze: Lactococcus lactis subsp. lactis, Lactococcus lactis subsp. cremoris, Leuconostoc mesenteroides subsp. cremoris;

- Fermentirano vrhnje s jogurtnom kulturom – ako se fermentacija vrhnja provodi dodatkom bakterija mliječne kiseline: Lb.delbrueckii subsp. bulgaricus i S. thermophilus;

- Ostalo fermentirano vrhnje – ako se fermentacija vrhnja provodi dodatkom različitih vrsta bakterija mliječne kiseline.

Fermentirano vrhnje mora sadržavati žive stanice bakterija mliječne kiseline, osim ako nije termički obrađeno. Ukoliko je fermentirano vrhnje termički obrađeno, mora imati oznaku „toplinski obrađeno“.

Proizvodnja fermentiranog (kiselog) vrhnja

Prvi korak u proizvodnji fermentiranog vrhnja je separacija, odnosno izdvajanje vrhnja, i standardizacija na željeni udio mliječne masti. Daljnji proces proizvodnje fermentiranog vrhnja sličan je proizvodnji fermentiranog/kiselog mlijeka. Osnovni koraci u proizvodnom procesu su:

- Separacija i standardizacija vrhnja;

- Homogenizacija;

- Termička obrada;

- Hlađenje na temperaturu inkubacije;

- Dodatak starter kulture;

- Punjenje u prodajnu ambalažu;

- Inkubacija / fermentacija (40-42°C ili 20 -22°C);

- Hlađenje (1 – 8°C).

1. Separacija i standardizacija

Izdvajanje vrhnja – separatorom. Zbog razlike u gustoći, pod djelovanjem centrifugalne sile dolazi do odvajanja vrhnja i obranog mlijeka.

Standardizacija udjela mliječne masti – Odgovarajući udio mliječne masti u vrhnju nakon separacije dobija se miješanjem vrhnja i obranog mlijeka. Postoje različite metode izračuna količine proizvoda s različitim udjelom mliječne masti koje se moraju miješati da bi se dobio zadani konačni udio mliječne masti.

2. Homogenizacija

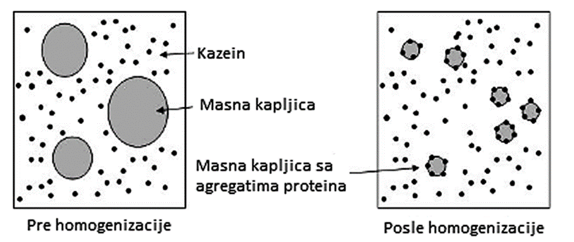

Homogenizacija je standardni industrijski proces čiji je cilj stabilizacija emulzije masti. Procesom homogenizacije masne globule razbijaju se na mnogo manje jedinice, čime se umanjuje tendencija izdvajanja vrhnja, kao i sklonost zgrušavanju ili agregaciji. Rezultat je smanjenje promjera masnih globula.

Tlak homogenizacije 150 -200 bara, na 55 – 60 °C, za vrhnje s 10 – 12% mliječne masti. Tlak homogenizacije 100 -120 bara, na 55 – 60 °C, za vrhnje sa 20 – 30% mliječne masti (jer nema dovoljno proteina – kazeina, za stvaranje membrana na ukupno povećanoj površini masti). (Vidi Homogenizacija – Homogenization)

3. Termička obrada

Homogenizirano vrhnje se termički obrađuje 5 minuta na 90 °C. Mogu se koristiti i druge odgovarajuće kombinacije vremena i temperature. (Vidi Pasterizacija – Pasterization)

4. Hlađenje na temperaturu inkubacije

Ako se koriste termofilni mikroorganizmi – jogurtna kultura, vrhnje se ohladi na temperaturu od 40-42°C. Pri korištenju maslačne kulture – mezofilni mikroorganizmi, vrhnje treba ohladiti na nešto nižu temperaturu od 20-22 °C.

5. Dodatak starter kulture uz miješanje

Ukoliko se koristi aktivna starter kultura, dodaje se u količini od oko 2 do 2,5%. Preporuča se korištenje liofiliziranih duboko smrznutih kultura koje se dodaju prema preporuci proizvođača.

6. Punjenje u prodajnu ambalažu

Prije samog procesa fermentacije, vrhnje se puni u odgovarajuću ambalažu, najčešće plastične čašice ili staklene posude, koje se zatvaraju odmah nakon punjenja. Nakon punjenja vrhnje se prenosi u termalne komore gdje se odvija proces fermentacije na odgovarajućoj temperaturi.

7. Fermentacija

Fermentacija se zaustavlja hlađenjem kada se kiselost vrhnja spusti na pH = 4,5. Trajanje i temperatura fermentacije vrhnja ovisi o korištenoj starter kulturi. Pri korištenju jogurtne kulture vrijeme fermentacije je kraće (4-6 sati), ali se provodi na višoj temperaturi, 40-42°C. Ako se koristi maslačna kultura, fermentacija traje dulje (18-20 sati), na nižoj temperaturi, 20-22°C.

8. Hlađenje (1 – 8°C)

Kako bi se zaustavilo djelovanje mikroorganizama i spriječio daljnji pad pH vrijednosti, tj. povećanje kiselosti, vrhnje se hladi. Prilikom prijenosa kiselog vrhnja iz fermentacijske komore u hladnjaču treba paziti da se čašice pažljivo prebacuju kako se ne bi narušila struktura fermentiranog vrhnja. Kiselo vrhnje se čuva najmanje 24 sata prije stavljanja u promet.

Samoprocjena

IZDVAJANJE MLIJEČNE MASTI IZ MLIJEKA

Prezentacija – Izdvajanje mliječne masti iz mlijeka

Preuzimanja

Mliječna mast predstavlja najvrijedniji i ujedno najskuplji sastojak mlijeka. Ljudi su nastojali da u prehrani uz mlijeko koriste i proizvode koji u većoj ili manjoj mjeri sadrže pojedine sastojke mlijeka. Mlijeko predstavlja emulziju ili suspenziju mliječne masti u vodi u kojoj se nalazi niz materija u rastvoru (laktoza, mineralne materije, vitamin, …), kao i sastojci u koloidnom stanju (proteini). Mliječna mast se u mlijeku nalazi u obliku sitnih kapljica i ima manju gustoću od ostalih sastojaka mlijeka, izdvaja se na površini mlijeka tijekom stajanja ili pomoću separatora. Najpoznatiji proizvodi koji se dobivaju koncentriranjem mliječne masti su: vrhnje, kajmak, maslac i maslo.

Prirodno izdvajanje masti iz mlijeka

- Mliječna mast (920 kg/m3) ima manju gustoću od obranog mlijeka (1030 kg/m3) i prilikom stajanja mlijeka izdvaja se na površini. Brzina izdvajanja zavisi od:

- Veličine masnih globula, brzina izdvajanja se povećava s povećanjem promjera masne globule,

- Razlike u gustoći obranog mlijeka i masti, brzina izdvajanja se povećava s povećanjem razlike u gustoći i

- Od viskoziteta obranog mlijeka, brzina izdvajanja se smanjuje s povećanjem viskoznosti obranog mlijeka.

Osobina izdvajanja mliječne masti na površini mlijeka koristila se u prošlosti za izdvajanje vrhnja. Mlijeko se nakon mužnje razlijevalo u posude koje su se stavljale u hladnu vodu ili ostavljale na hladnom, a nakon 12 do 24 sata skidalo se vrhnje s površine.

Ova metoda je spora i nepraktična za suvremenu industrijsku proizvodnju, gdje se mliječna mast izdvaja pomoću separatora.

Izdvajanje mliječne masti pomoću separatora

Separatori su uređaji koji vrše izdvajanje mliječne masti iz mlijeka. Separiranjem mlijeka odvaja se obrano mlijeko od mliječne masti. Izdvajanje je zasnovano na razlici u gustoći mliječne masti i obranog mlijeka, uz upotrebu centrifugalne sile. Centrifugalna sila djeluje mnogo jače nego gravitacija, pa je primjenom separatora izdvajanje mliječne masti mnogo brže.

Podjela separatora

Separatori koji se koriste u mlijekarskoj industriji mogu se podijeliti na osnovu više kriterija, osnovne podjele su prema namijeni, konstrukciji i pogonu.

- Prema namjeni u mlijekarskoj industriji razlikuju se:

- Separatori za obiranje i djelomično pročišćavanje mlijeka, sirutke i dr.

- Klarifikatori za pročišćavanje mlijeka i

- Baktofuge za uklanjanje bakterija iz mlijeka.

*Klarifikatori su separatori posebne konstrukcije. Imaju veći zazor između lopatica i bubnja, manju brzinu okretanja bubnja od separatora standardizatora.

- Prema konstrukciji razlikuju se:

- Otvoreni separatori, s otvorenim dovodom mlijeka i otvorenim odvodom obranog mlijeka i vrhnja,

- Poluzatvoreni separatori, s otvorenim dovodom mlijeka i zatvorenim odvodom mlijeka i vrhnja,

- Hermetički zatvoreni separatori, gdje je hermetički zatvoren dovod mlijeka, kao i odvod obranog mlijeka i vrhnja.

Slika 1. Separatori različite konstrukcije

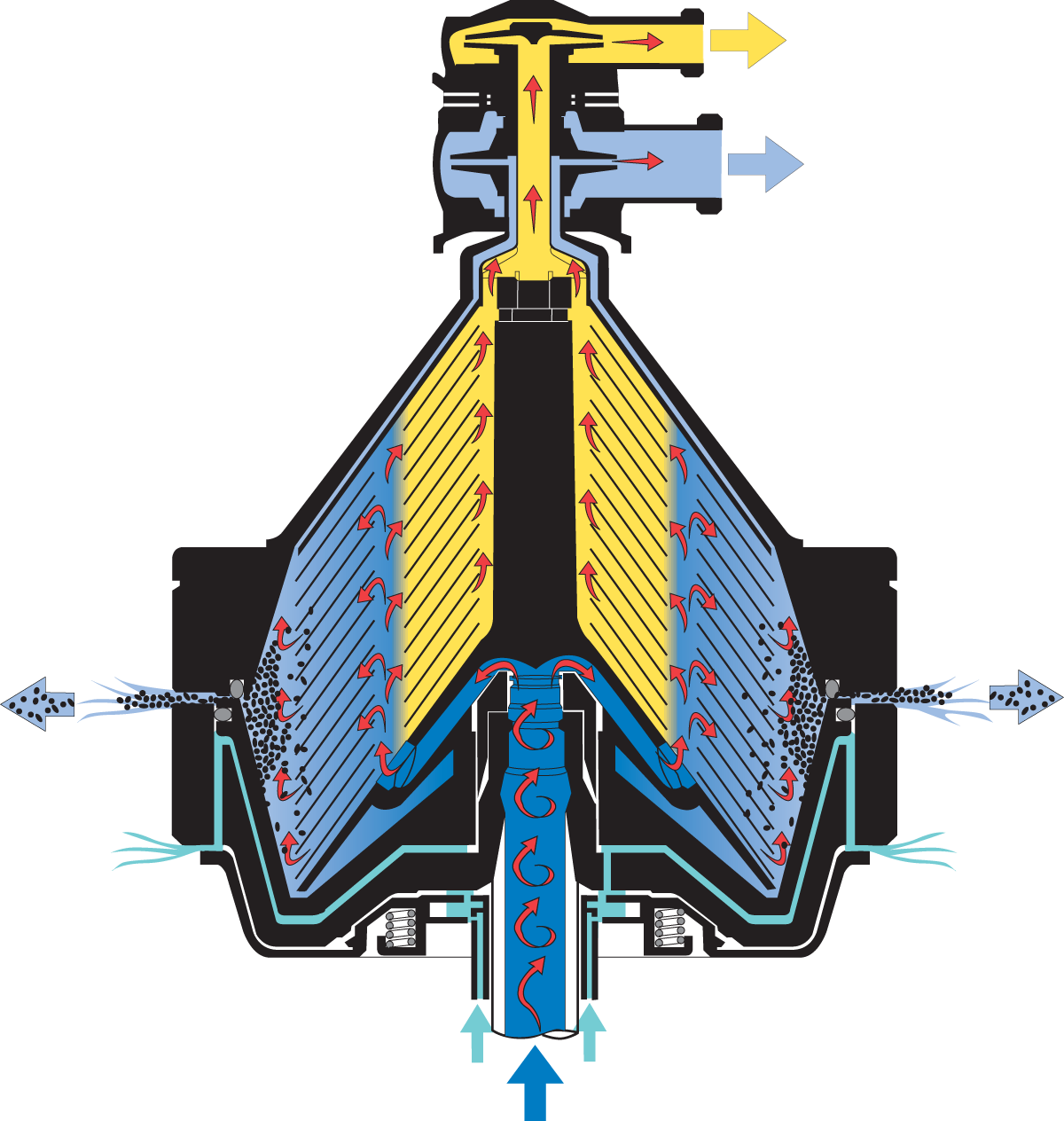

Slika 2. Zatvoreni, samočistivi separator

- Prema vrsti pogona:

- Ručni pogon

- Mehanički pogon (elektromotorom, remenik ili parna turbina)

- Kombinirani pogon (ručni i mehanički).

Slika 3. Separator na ručni pogon

Princip rada separatora

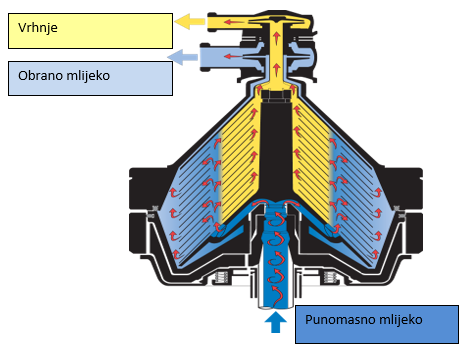

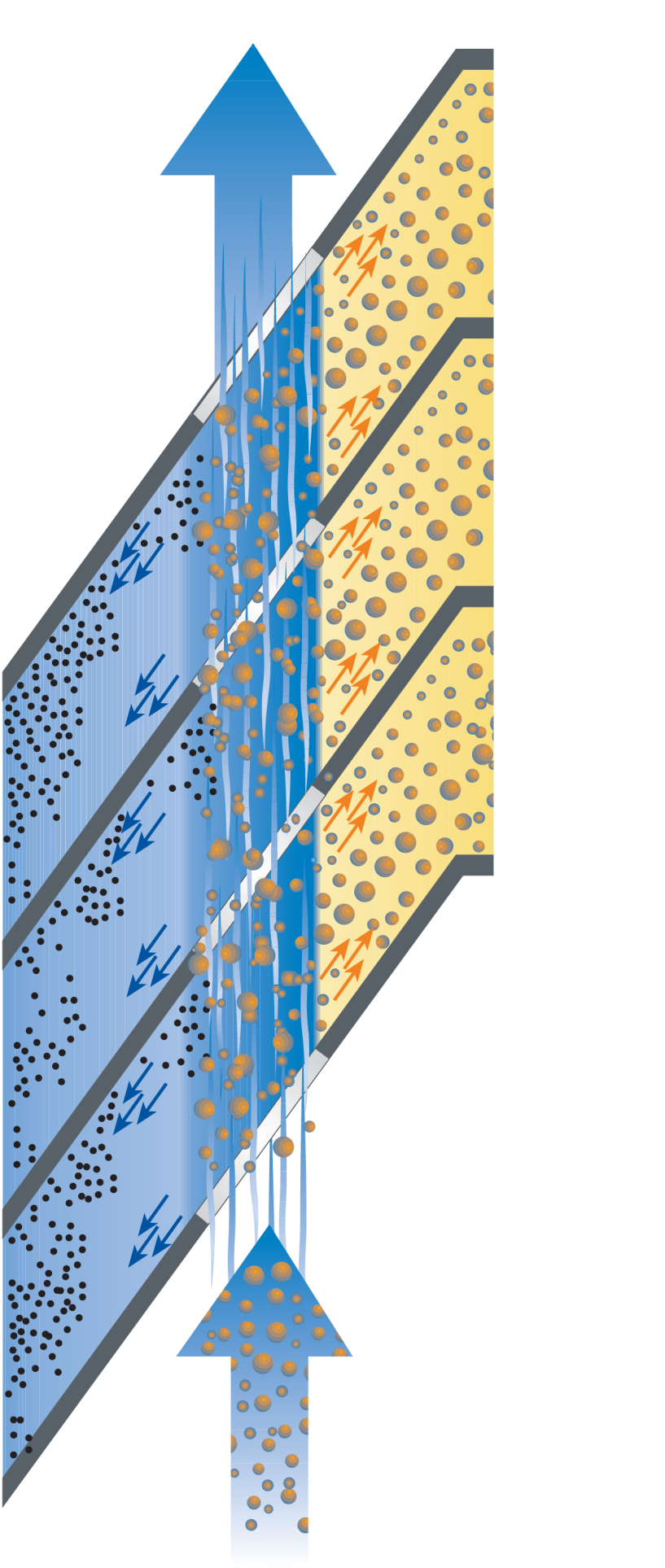

Separator za obiranje mlijeka, najčešće se nalazi u liniji za pasterizaciju, odakle mlijeko poslije predgrijavanja u pasterizatoru prelazi u separator gdje se obire vrhnje. Mlijeko se pušta u separator tek kada postigne propisan broj obrtaja (6.000-7.000 o/min). U tijeku rada bubanj separatora se neprekidno puni mlijekom, koje se u toku okretanja raspoređuje kroz otvore u slojeve između diskova. U bubnju separatora nalazi se 120 diskova, koji su postavljeni jedan iznad drugog, pod kutem od 45° (Slika 4). Masne kapljice, kao specifično lakše, kreću se k osi rotacije, a obrano mlijeko, kao specifično teže, kreće se k obodu bubnja separatora. Mliječna mast se u vidu vrhnja odvodi kroz otvor za vrhnje, a obrano mlijeko kroz otvor za obrano mlijeko (Slika 5 i 6). Najmanje masne kapljice nemaju vremena za taloženje, pa odlaze zajedno s obranim mlijekom (oko 0,05% mliječne masti).

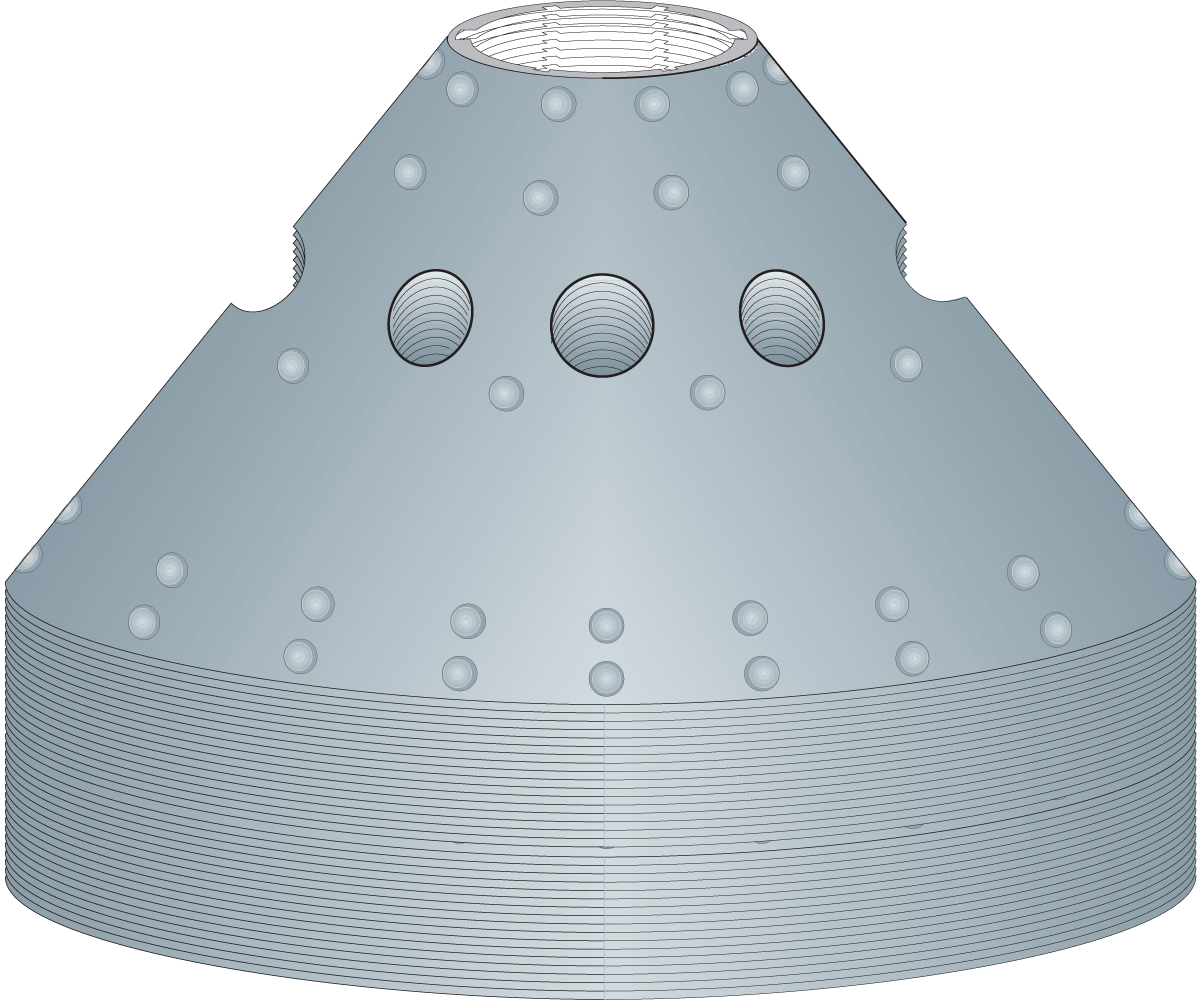

Slika 4. Konusni disk s distribucijskim otvorima i zaptivačima (Dairy Processing Handbook ©Tetra Pak)

Slika 5. Shematski prikaz rada separatora (Dairy Processing Handbook ©Tetra Pak)

Slika 6. Izgled presjeka djela konusnog diska koji pokazuje ulaz mlijeka kroz distribucijske otvore i separaciju masnih globula od obranog mlijeka (Dairy Processing Handbook ©Tetra Pak)

U tijeku rada u bubnju separatora se nataloži nečistoća, pa je potrebno separator zaustaviti, otvoriti i očistiti. Novi tipovi separatora tzv. samočistivi separatori, odstranjuju nečistoću automatski u tijeku rada.

Slika 7. Izdvajanje čestica nečistoće kod samočistivih separatora

(Dairy Processing Handbook ©Tetra Pak)

Na efikasnost obiranja mlijeka utječe veliki broj faktora:

- Tip separatora (promjer i brzina obrtanja), s povećanjem promjera separatora povećava se učinak, a s povećanjem broja okretaja bubnja povećava se centrifugalna sila i izdvajanje masti iz mlijeka.

- Temperatura mlijeka koje se obira. U industrijskoj preradi mlijeka obiranje je najčešće na temperaturi od 40-45°C. Kod hladnog obiranja u obranom mlijeku ostaje od 0,15 do 0,30% mliječne masti, a kod obiranja na temperaturama višim od 60°C dolazi do povećane korozije separatora, a povećava se i viskozitet mlijeka zbog koagulacije albumina i tako smanjuje efikasnost obiranja.

- Promjer masnih kapljica. Male kapljice mliječne masti (manje od 1×10-6m) sporije se kreću i neće se izdvojiti.

- Viskoziteta proizvoda. S povećanjem viskoziteta mlijeka smanjuje se izdvajanje masnih globula, pa se samim tim smanjuje i učinak separatora. Ugrijano mlijeko ima manji viskozitet od hladnog, pa se grijanjem mlijeka poboljšava sepracija. Takođe, mlijeko s povećanim stupnjem kiselosti odnosno s nižom pH vrijednosti, zbog povećanog viskoziteta, slabije će se obirati.

STANDARDIZACIJA SADRŽAJA MLIJEČNE MASTI

Sirovo kravlje mlijeko sadrži u prosjeku 3,0% do 4,0% mliječne masti. Kod proizvodnje različitih mliječnih proizvoda potrebno je standardizirati sadržaj mliječne masti da bi se postigao ujednačen sadržaj u finalnom proizvodu. Standardizacija sadržaja mliječne masti je proces podešavanja sadržaja mliječne masti u mlijeku namijenjenog za proizvodnju različitih mliječnih proizvoda. Standardizacija se može postići pomoću separatora ili miješanjem obranog mlijeka i mlijeka /vrhnja. Procesom standardizacije dobiva se mlijeko s potrebnim sadržajem mliječne masti.

Strategic planning

Shema 1. Proces separacije i standardizacije mlijeka (Dairy Processing Handbook ©Tetra Pak)

KAJMAK

Prezentacija – KAJMAK

Video – KAJMAK domaći

Video – KAJMAK velikih razmjera

Preuzimanja

Samoprocjena

Kajmak je jedinstven mliječni proizvod specifičnog načina proizvodnje, okusa, mirisa i teksture, pa kao takav spada u delikatesne i ekskluzivne mliječne proizvode. Riječ je o tradicionalnom mliječnom proizvodu koji se dobiva uklanjanjem masnog sloja ili kore s površine prokuhanog i ohlađenog mlijeka, nakon što je mlijeko odstajalo u plitkoj posudi (zdjelici) 1 do 4 dana. Po svojim senzornim karakteristikama nalazi se između sira i maslaca. Tijekom zrenja, aroma kajmaka mijenja se od arome slične maslacu do arome polutvrdog/tvrdog sira, dok se promjene konzistencije (strukture) kreću od sira prema maslacu.

U Srbiji proizvodnja i potrošnja kajmaka ima vrlo dugu tradiciju, stoga se ovaj proizvod smatra domaćim autohtonim proizvodom i jedan je od simbola srpske gastronomije. Najčešće se proizvodi od kravljeg mlijeka i koristi se za izravnu upotrebu. Konzumira se kao prilog u hladnim predjelima, te u jelima s roštilja i drugim glavnim jelima.

Osim u Srbiji, kajmak se proizvodi i u drugim balkanskim zemljama (Crna Gora, Bosna i Hercegovina, Makedonija i Hrvatska), gdje je poznat pod drugim imenima. Proizvodnja kajmaka i sličnih proizvoda prisutna je i u zemljama jugoistočne Europe, Male Azije i Bliskog istoka. Postoji proizvod sličan mladom kajmaku u Engleskoj pod nazivom „Devonshire cream“.

Pretpostavlja se da je proizvodnja kajmaka započela u Aziji (Iranska visoravan i središnji dio Azije). Nomadski stočari koji su dolazili iz sjeverne Europe i južnog dijela Azije donijeli su sa sobom tehnologiju proizvodnje kajmaka na Balkanski poluotok.

Danas se kajmak uglavnom proizvodi u seoskim domaćinstvima i malim mljekarama na tradicionalan način. Mala gospodarstva proizvode kajmak i posni sir (od mlijeka nakon skidanja kajmaka) za vlastite potrebe, a višak stavljaju na tržište.

U našim krajevima kajmak se najčešće proizvodi od kravljeg mlijeka, a ujedno je i najkvalitetniji te se koristi za direktnu upotrebu. Kajmak od ovčjeg mlijeka često se dalje prerađuje u maslac.

Ovisno o tome konzumira li se kajmak odmah nakon skidanja ili malo odstoji da „dozrije“, razlikujemo „mladi“ kajmak s rokom trajanja od 1 do 2 tjedna i „zreli“ kajmak s rokom trajanja od 1 do 6 mjeseci.

Kemijski sastav kajmaka uvelike varira ovisno o sastavu sirovine i načinu pripreme. Osim mliječne masti, koja je glavni sastojak kajmaka, sadrži i značajne količine proteina, minerala (osobito soli), mliječne kiseline i laktoze. Kada se koristi mlijeko dobre standardne kvalitete i kada se proces proizvodnje pravilno odvija u visokim higijenskim uvjetima, dobiva se kajmak dobre kvalitete i standardnog sastava.

Zakonska regulativa

Pravilnikom o kvaliteti mliječnih proizvoda i starter kultura u Srbiji (Službeni glasnik RS, 33/2010, 69/2010, 43/2013 – dr. pravilnik i 34/2014) definiran je kajmak i osnovni parametri koje kajmak mora zadovoljavati.

Mladi kajmak ili skorup je proizvod dobiven u obliku masnog sloja ili kore, koji se odvaja od termički obrađenog i ohlađenog mlijeka (kravljeg, ovčjeg i bivoljeg mlijeka ili njihove mješavine), pri čemu moraju biti ispunjeni sljedeći zahtjevi kakvoće:

- da je bijele do svijetložute boje;

- da ima karakterističan ugodan miris i blag okus;

- da sadrži najmanje 65% mliječne masti u suhoj tvari;

- da sadrži najmanje 60% suhe tvari;

- da ne sadrži više od 2% kuhinjske soli;

- da pH nije manji od 4,8;

- da je slojevite strukture s djelovima mekog neocijeđenog tijesta.

Okus i miris mladog kajmaka je blag, tipično mliječan, podsjeća na prokuhano mlijeko i vrhnje, okusom je sličniji maslacu nego siru.

Mladi kajmak je lisnate, slojevite strukture s dijelovima neosušene kore. Struktura mladog kajmaka bliska je strukturi nekih svježih sireva, ali je mekša i mazivija. Boja mladog kajmaka je izrazito svijetla (boje slonovače do blijedožute), što ovisi o vrsti mlijeka od kojeg se proizvodi.

Rok trajanja mladog kajmaka je do 50 dana, što ovisi o uvjetima skladištenja i vrsti pakiranja.

Zreli kajmak ili skorup je proizvod dobiven u obliku masnog sloja ili kore, koji se odvaja od toplinski obrađenog i ohlađenog mlijeka (kravljeg, ovčjeg i bivoljeg mlijeka ili njihove mješavine), pri čemu moraju biti ispunjeni sljedeći zahtjevi kakvoće:

- da je svijetložute do žute boje;

- da imaju izražen karakterističan miris i okus zrelog vrhnja ili skorupa;

- da sadrži najmanje 75% mliječne masti u suhoj tvari;

- da sadrži najmanje 65% suhe tvari;

- da ne sadrži više od 3,5% kuhinjske soli;

- da pH nije manji od 3,8;

- da je struktura zrnasta ili slojevita i da se dobro maže.

Zreli kajmak ima izražen i specifičan okus i miris. U procesu zrenja dolazi do lipolitičkih promjena koje dovode do stvaranja velikog broja hlapljivih spojeva koji pridonose stvaranju oštrog i vrlo intenzivnog okusa i mirisa zrelog kajmaka. Aroma zrelog kajmaka podsjeća na pojedine zrele tvrde sireve s dugim periodom zrenja. Osim lipolitičkih, javljaju se i proteolitičke promjene koje također doprinose stvaranju specifičnih senzornih karakteristika.

Zreli kajmak ima tipičnu granularnu strukturu i ima veću mazivost u usporedbi s mladim kajmakom. Zrnasta struktura zrelog kajmaka rezultat je složenih promjena tijekom zrenja koje dovode do narušavanja kontinuiteta proteinske faze, pri čemu masna faza preuzima dominantnu osnovu strukture. Struktura zrelog kajmaka sličnija je strukturi maslaca.

Rok trajanja ovisi o procesu zrenja, a ukoliko je ispravno proveden, može biti i do šest mjeseci.

Tehnološke osnove procesa proizvodnje kajmaka

Proizvodnja kajmaka temelji se na površinskoj aktivnosti prokuhanog mlijeka, na čijoj površini, nakon zagrijavanja i prelijevanja u otvorene plitke posude dolazi do stvaranja početne pokožice.

Nakon kuhanja mlijeka na površini mlijeka se stvara „korica“. Proces stvaranja „kore“ na površini mlijeka usko je povezan s fizičkim svojstvima pojedinih sastojaka mlijeka, posebice masti i proteina. Tijekom kuhanja mlijeka dolazi do djelomične denaturacije proteina mlijeka i koncentracije koaguliranih proteina oko kojih se počinju skupljati ostali mliječni sastojci, prvenstveno mliječna mast. Globule mliječne masti imaju tendenciju skupljanja. Krupnije globule mliječne masti prve svladavaju viskoznost mlijeka i kreću se prema površini. U svom kretanju sustižu manje globule, te se grupiraju u nakupine i odvajaju se na površini mlijeka. Mliječna mast, kao najlakši sastojak mlijeka, ima tendenciju izdvajanja na površini mlijeka. Masne globule imaju membranu na koju su vezani proteini, a sadrže i zgrušane proteine pa se tako dobija proizvod koji je mješavina masti i proteina (manji udio).

Brzina izdvajanja kajmaka ovisi o različitim čimbenicima, a najvažniji su: temperatura mlijeka, vlažnost i temperatura okoline, kao i temperaturna razlika između mlijeka i zraka.

Količina izdvojenog kajmaka proporcionalna je udjelu masti u mlijeku i površini izlivenog mlijeka, a obrnuto proporcionalna visini izlivenog sloja mlijeka, brzini pada temperature i toplinskoj vodljivosti posude u kojoj se sloj kajmaka odvoji.

Proizvodnja kajmaka

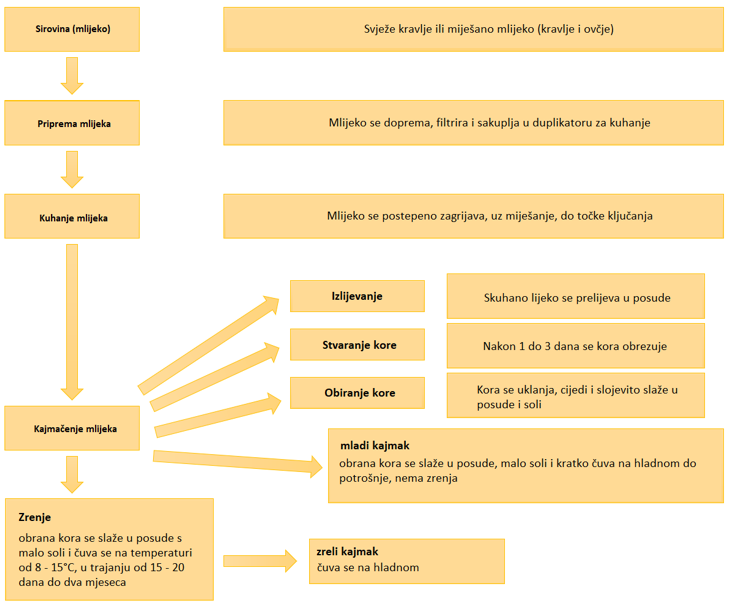

U procesu proizvodnje kajmaka razlikujemo sljedeće korake:

- Izbor mlijeka – koristi se punomasno, nehomogenizirano mlijeko. Najčešće kravlje mlijeko.

- Pasterizacija – kuhanje mlijeka. Kajmak se proizvodi isključivo od prokuhanog mlijeka, koje vrije 5 do 10 minuta.

- Izlijevanje prokuhanog mlijeka – nakon kuhanja mlijeko se ulijeva u plitke posude, nekada drvene zdjelice, a danas u emajlirano posuđe ili posude od nehrđajućeg čelika. Mlijeko ostaje u posudama dok se kajmak ne ukloni. U nekim domaćinstvima mlijeko se kuha i kajmači u istim posudama – pliće posude.

- Kajmačenje – stvaranje kore na površini mlijeka i odvajanje mliječne masti. Mlijeko je poželjno polako hladiti. Mlijeko stoji tako 1 do 3 dana (osobito u zimskim mjesecima).

- Skidanje kajmaka – U trenutku skidanja kajmaka poželjno je da je mlijeko hladno 10-15°C, jer se tada s kajmakom uklanja i sloj masti ispod kore. Ako je temperatura mlijeka u trenutku skidanja kajmaka iznad 20°C, sloj masti ne očvrsne i zaostaje u mlijeku. Prije skidanja kajmaka provucite nožem između kajmaka i stijenke posude, kako bi se kajmak mogao lakše zahvatiti. Kajmak se može skidati rupičastom žlicom ili ručno. Nakon toga se stavlja se u posude za dozrijevanje (ako se proizvodi zreli kajmak) ili čuvanje mladog kajmaka. Nekada su se koristile drvene posude – kačice, a danas se koriste plastične posude različitih oblika i veličina.

- Soljenje – Prije punjenja kajmaka, na dno posude se stavlja sol, a zatim i preko svakog sloja kajmaka. Količina dodane soli ovisi o dužini čuvanja kajmaka. Kod proizvodnje zrelog kajmaka potrebno je dodati više soli, jer ne samo da utječe na okus, već ima i ulogu konzervansa.

- Zrenje i čuvanje kajmaka – Posude s kajmakom tijekom zrenja se drže u prostorijama s podrumskom temperaturom od 10 – 15°C. Dozrijevanje traje 15 do 20 dana, a na hladnom se kajmak može dugo čuvati (do 6 mjeseci). Površina zrelog kajmaka, koji se dugo čuva, se prelijeva otopljenim maslacem.

Shema 1. Shematski prikaz procesa proizvodnje kajmaka

Randman

Randman ili prinos u proizvodnji kajmaka je vrlo neujednačen, jer na proces proizvodnje utječe niz čimbenika. Primarni utjecaj ima kemijski sastav i kvaliteta mlijeka, a posebno sadržaj mliječne masti i ukupne suhe tvari. Važan je i sam tehnološki proces, kao što su način i dužina zagrijavanja i kuhanja mlijeka, postupak kajmačenja, temperatura prostorije u kojoj se odvija kajmačenje, brzina odvajanja masti, te način skidanja kore s površine mlijeka.

Nakon uklanjanja kajmaka od ukupne količine mlijeka zaostaje 81 do 90% obranog mlijeka. Za proizvodnju 1 kg mladog kajmaka potrebno je utrošiti 8 do 15 litara kravljeg mlijeka.

Kemijski sastav kajmaka

Osim velikih razlika u randmanu, postoje i velike varijacije u kemijskom sastavu kajmaka, ali su vrijednosti uglavnom u granicama propisanim pravilnikom.

Senzorne karakteristike kajmaka

Kajmak kao specifičan mliječni proizvod odlikuje karakterističnim senzornim svojstvima. Senzorne osobine kajmaka često su slične određenim svojstvima sira ili maslaca, ali su ipak vrlo specifične.

Boja – ovisi o stupnju zrelosti proizvoda i kemijskom sastavu mliječne masti. Mladi kajmak je svijetle, bjelkaste boje do boje bjelokosti. U odnosu na maslac, boja je svjetlija, ali je intenzivnija u odnosu na boju svježih sireva koji su potpuno bijeli. Zreli kajmak, kao i zreli sirevi, ima izrazitu žutu boju.

Aroma – okus i miris mladog kajmaka nisu posebno izraženi. To je tipičan blago mliječni okus, sličan okusu kuhanog mlijeka, po okusu je sličniji maslacu nego siru. Tijekom zrenja formira se intenzivan okus i miris zrelog kajmaka. Lipolitičkim promjenama nastaje veliki broj hlapljivih spojeva koji pridonose stvaranju oštrog i vrlo intenzivnog mirisa. Miris i okus zrelog kajmaka podsjećaju na sireve s dugim periodom zrenja. Zrenjem se kajmaku mijenja aroma od maslaca do sira.

Struktura kajmaka – postoje velike razlike u strukturi i konzistenciji između mladog i zrelog kajmaka. Mladi kajmak ima mazivu konzistenciju i ima izraženu slojevitost. Zreli kajmak ima prepoznatljivu zrnastu strukturu, koja nastaje kao rezultat procesa zrenja, tako da se struktura kajmaka tijekom perioda zrenja približava strukturi maslaca.

Pakiranje i ambalaža kajmaka

Tradicionalno kajmak se spremao u drvene posude i u njima čuvao. Danas postoji niz suvremenih ambalažnih materijala i metoda pakiranja.

Odgovarajuća ambalaža treba osigurati očuvanje kvalitete, standardnu težinu, higijenske uvjete skladištenja i čuvanja kajmaka.

Sam proces pakiranja, kao posljednji korak u procesu proizvodnje kajmaka, daje konačni izgled mladog i zrelog kajmaka. Prilikom pakiranja zrelog kajmaka treba paziti da između slojeva nema zraka.

Pakirani kajmak se čuva na temperaturi od +4°C do +8°C. Ako se čuva na višim temperaturama dolazi do povećanja kiselosti kajmaka.

Tradicionalni način proizvodnje kajmaka

Ovaj način proizvodnje kajmaka vrlo je jednostavan i prilično je uobičajen na poljoprivrednim gospodarstvima gdje se proizvodi mlijeko.

Postupak:

Punomasno svježe mlijeko postupno se zagrijava do vrenja (Slika 1.). Važno je mlijeko zagrijavati postepeno kako bi se izbjegao miris „zagorjelog“ mlijeka kod kajmaka. Neka domaćinstva dodaju mlijeku i do 10% vode prije zagrijavanja kako bi se izbjegao zagorjeli miris. Postupno zagrijavanje je važno i zbog boljeg ukuhavanja mlijeka, što utječe na bolju kvalitetu gotovog proizvoda. Mlijeko se tijekom zagrijavanja povremeno miješa. Može se kuhati u za to prikladnim posudama pa premjestiti u posude za kajmačenje ili kuhati u posudama u kojima se kajmak potom i odvaja.

Tradicionalno se mlijeko nakon kuhanja prelijevalo u drvene posude – zdjelice, gdje se izdvajao kajmak (Slika 2.). Posude za kajmak trebaju imati veći promjer oko 50 cm, a visinu od oko 12 do 15 cm, s proširenom gornjom površinom. Ovakav oblik posude preporuča se za bolje kajmačenje, odnosno za izdvajanje masnih globula, proteina i ostalih sastojaka kajmaka. Prilikom prelijevanja mlijeka treba izbjegavati stvaranje pjene, jer ona nepovoljno utječe na formiranje kore i sam proces kajmačenja.

Slika 1. Tradicionalni način zagrijavanja mlijeka na peći (šporetu) na drva

Slika 2. Drvene zdjelice za izlijevanje mlijeka i posude za čuvanje kajmaka

Nakon formiranja početne pokožice započinje proces laganog hlađenja na temperaturu od oko 15-18°C, tj. u nekim područjima na oko 10-15°C tijekom 12-24 sata. Za dobro izdvajanje mliječne masti i stvaranje kajmaka, osim sobne temperature, važna je i vrsta materijala od kojeg je posuđe izrađeno. Danas se najviše koristi emajlirano ili posuđe od nehrđajućeg čelika, a rjeđe drveno ili plastično. Emajlirano ili posuđe od nehrđajućeg čelika olakšava održavanje higijene, dok drveno bolje održava temperaturu mlijeka nakon kajmačenja. Nepoželjno je koristiti plastično posuđe, koje slabo zadržava toplinu i negativno utječe na kvalitetu (okus i miris) gotovog proizvoda.

Duljina hlađenja mlijeka značajno utječe na debljinu formirane kore. Postupak kajmačenja traje od 12 sati do 3 dana, što najviše ovisi o vremenu i sobnoj temperaturi. Dolazi do izdvajanja i inkorporacije masti u već formiranu proteinsku pokožicu, stvarajući tanak sloj.

U nekim područjima mlijeko se kajmači 24 sata na temperaturi od 4-6 °C. Relativno kratak period kajmačenja utječe na to da u mlijeku zaostaje veći udio mliječne masti, te se takvo mlijeko koristi za proizvodnju polumasnog sira. Niže temperature i kratko vrijeme kajmačenja također sprječava intenzivniji razvoj kiselosti mlijeka prije sirenja.

Količina kajmaka koji nastane u određenom vremenskom periodu proporcionalna je sadržaju mliječne masti u mlijeku i površini izlivenog mlijeka, a obrnuto proporcionalna visini mliječnog sloja i brzini pada temperature.

Vrlo je važno odrediti točno vrijeme skidanja kajmaka. Ukoliko se provodi prerano, ne odvaja se sva masnoća iz mlijeka što umanjuje randman kajmaka. A ako se kajmak prekasno skida, mlijeko se ukiseli te se skidanjem kajmaka pokupi i kiselo mlijeko, što negativno utječe na kvalitetu kajmaka. Iskustvo osobe zadužene za proizvodnju kajmaka igra važnu ulogu u procjeni pravog trenutka za skidanje kajmaka.

Formirani kajmak se skida s površine mlijeka i stavlja u posudu kako bi se dio prikupljenog mlijeka ocijedio (1 do 2 sata). Ova faza traje veoma kratko, a zatim se kajmak slojevito slaže i soli u odgovarajućim posudama. Na dnu „kace“ (drvena posuda u koju se stavlja kajmak) nalazi se otvor kroz koji istječe preostalo mlijeko i tako se regulira vlažnost kajmaka. Ako se ne ocijedi dovoljno mlijeka, gubi se slojevitost i povećava kiselost, a višak vlage negativno utječe na kvalitetu proizvoda.

Kajmak se skuplja svaki dan dok se posuda ne napuni. Kvaliteta kajmaka ovisi i o vremenu punjenja posudice. Što je vrijeme punjenja kraće, kajmak ravnomjernije dozrijeva te poprima bolju kvalitetu i senzorna svojstva. U nekim područjima proizvodnje, nakon završenog punjenja posude se opterete drvenim krugom i kamenom. Na površinu se izdvaja surutka koja se odlijeva, a kajmak se čuva samo pod opterećenjem. Na taj se način stvaraju anaerobni uvjeti za zrenje.

Mladi kajmak se konzumira neposredno nakon proizvodnje ili nakon nekoliko dana (Slika 3).

Zreli kajmak postiže punu zrelost nakon zrenja od 15 – 20 dana do dva mjeseca na temperaturi od 8 – 15 °C (Slika 4). Zreli kajmak se može čuvati i do godinu dana, ali samo ukoliko su udovoljeni svi tehnološku postupci i ako se čuva na odgovarajućim nižim temperaturama.

Slika 3. Mladi kajmak

Slika 4. Zreli kajmak

Proizvodnja kajmaka u malim mljekarama

Proizvodnja kajmaka u malim mljekarama predstavlja spoj tradicionalne i industrijske proizvodnje. Proizvodnja kajmaka u malim mljekarama odvija se na suvremenoj opremi i u poboljšanim uvjetima rada. Za zagrijavanje mlijeka koriste se duplikatori koji osiguravaju bolje i pravilnije zagrijavanje i kuhanje mlijeka, što kasnije pozitivno utječe na stvaranje kore. Odjeli za kajmačenje i dozrijevanje kajmaka trebaju biti odvojeni, jer se moraju osigurati različiti uvjeti u pogledu temperature, vlažnosti…

Postupak:

Sirovo mlijeko se zagrijava u duplikatoru do točke vrenja. Mlijeko se nakon vrenja još može miješati da se produži kuhanje. Trajanje kuhanja ovisi o količini mlijeka, posudi duplikatora i izvora, odnosno o jačini energije koja se koristi pri kuhanju.

Kada je mlijeko dovoljno kuhano, ulijeva se u odgovarajuće posude za kajmačenje (izdvajanje masne kore) i prenosi u komoru za kajmak. Mlijeko se ulijeva u posude za kajmak zapremnine 30 do 40 L, koje su raspoređene u nekoliko razina na rešetkama (obično 5 razina). Rešetke su na kotačima te se nakon izlijevanja i djelomičnog hlađenja u postrojenju, kajmak odvozi u rashladnu komoru (Slika 5).

Slika 5. Rashladna komora s posudama za kajmačenje na rešetkama

Proces kajmačenja, odnosno izdvajanja masti i stvaranja kore, odvija se dosta sporo. Stoga je važno mlijeko postupno hladiti i što duže održavati optimalnu temperaturu mlijeka i prostorije u kojoj se kajmak čuva. Optimalna temperatura prostorije za kajmačenje mlijeka je 15 – 18ºC.

Nakon par sati potrebno je postupno snižavati temperaturu, tako da temperatura neposredno prije skidanja kajmaka bude 4ºC.

Kora se po završetku kajmačenja skida s mlijeka, nakon čega se slaže u posude i ostavlja tako par sati kako bi se odvojio dio zahvaćenog mlijeka. Kora se potom slojevito slaže u veće posude i soli (Slika 6). Količina dodane soli se obično kreće do 2%.

Završno pakiranje kajmaka provodi se ručno u plastične posude i tako se isporučuje na tržište.

Slika 6. Slaganje kajmaka u plastične posude

Slika 7. Vaganje i pakiranje kajmaka

Samoprocjena

HOMOGENIZACIJA

Prezentacija – Homogenizacija

Preuzimanja

Samoprocjena

Homogenizacija je standardni industrijski proces, koji ima za cilj smanjiti i ujednačiti promjer masnih kuglica / globula, u mlijeku i vrhnju, primjenom visokog tlaka. Cilj homogenizacije je povećanje stabilnosti emulzije mliječne masti, odnosno spriječavanje izdvajanja masti na površinu mlijeka tijekom stajanja.

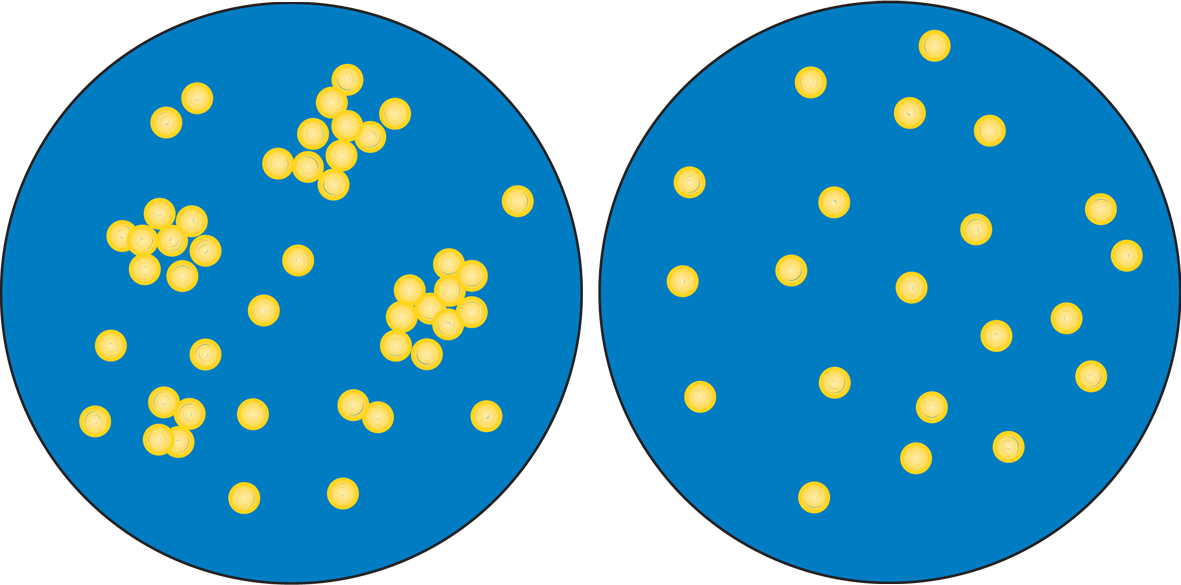

Homogenizacijom se razbijaju masne globule, čiji promjer u kravljem mlijeku varira od 1-5µm (0,1 – 22 µm), a najčešće se kreće od 3-4 µm (vidi modul Milk fat). Jedna od najznačajnijih razlika kozijeg od kravljeg mlijeka je u strukturi i sastavu mliječne masti. Prosječna veličina masnih globula u kozijem mlijeku je 2 µm, zato se često kaže da je kozije mlijeko prirodno homogenizirano.

Pri uobičajenom postupku homogenizacije nastaju masne globule presjeka manjeg od 2 µm, a broj globula se može povećati do100 puta, a ukupna površina globula 6 do 10 puta. Zahvaljujući homogenizaciji smanjeno je izdvajanje mliječne masti / vrhnja na površini mlijeka.

Proces homogenizacije se koristi u proizvodnji konzumnog mlijeka (pasteriziranog i steriliziranog), gdje uz suzbijanje izdvajanja mliječne masti na površinu, homogenizirano mlijeko dobiva puniji i bogatiji ukus, a takođe i povećanu viskoznost. U proizvodnji fermentiranih mliječnih proizvoda homogenizacijom se uz povećanja stabilnosti mliječne masti, postiže i teže izdvajanje mliječnog seruma zbog veće hidrofilnosti homogeniziranih masnih kapljica.

Homogenizacija se ne preporuča kod mlijeka namijenjenog za proizvodnju sireva, posebno polutvrdih i tvrdih, jer dovodi do poremećaja tehnoloških svojstava mlijeka. Takođe, vrhnje za proizvodnju maslaca se ne homogenizira.

Proces homogenizacije

Homogenizacija mlijeka najčešće se provodi na temperaturi od 50 °С – 60°С i tlaku od 150 – 200 bara (15-20 МРа). Homogenizator mora biti postavljen tako da u njega dolazi zagrijano mlijeko, odnosno da se mliječna mast nalazi u tekućem stanju. Najčešće se postavlja u liniji pasterizacije mlijeka tj. mlijeko nakon predgrijavanja i separacije/standardizacije ide na homogenizaciju, a zatim se vraća u paster – izmjenjivač topline na zagrijavanje do temperature pasterizacije. Uz homogenizaciju ukupne količine mlijeka, može se vršiti i djelomična homogenizacija, kada se homogenizira samo vrhnje ili dio vrhnja nakon izlaska iz separatora, a zatim se homogenizirano vrhnje miješa s obranim mlijekom i pasterizira (slika 1.)

Slika 1. Proizvodni tok kod djelomične homogenizacije (Dairy Processing Handbook ©Tetra Pak)

Homogenizacija može biti jednostepena ili dvostepena. Kod dvostepene homogenizacije tlak je veći u prvom stupnju i iznosi 15-25 MPa, a u drugom stupnju je niži, 5 – 10 MPa. Drugi stupanj sprečava ponovno spajanje masnih kapljica/globula i osigurava kontrolirani i stalni tlak poslije prvog stupnja homogenizacije i time se postiže maksimalna efikasnost.

Slika 2. Usitnjavanje masnih globula u prvoj i drugoj fazi homogenizacije (Dairy Processing Handbook ©Tetra Pak)

Na slici je prikazan izgled masnih kapljica u sirovom mlijeku, ohlađenom sirovom mlijeku i homogeniziranom mlijeku tijekom perioda skladištenja

Slika 3. Izgled masnih kapljica u sirovom, ohlađenom i homogeniziranom mlijeku

Homogenizator

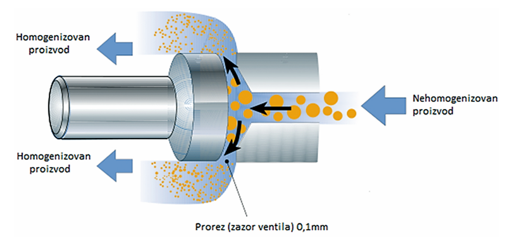

Prvi homogenizator patentirao je 1899. godine August Gaulin u Francuskoj. Prvo se počelo homogenizovati konzumno pasterizirano mlijeko, da bi se spriječilo izdvajanje sloja mliječne masti – vrhnja na površini mlijeka tijekom stajanja. Konstrukcija svakog homogenizatora sastoji se od nekoliko klipnih crpki visokog tlaka i sistema ventila homogenizatora. Glavni dio u homogenizatoru je homogenizacijska glava s ventilima, koji mogu biti različite konstrukcije. Nehomogenizirano mlijeko prolazi kroz male otvore ventila i tada dolazi do usitnjavanja masnih globula/kapljica (slika 4.).

Slika 4. Ventil za homogenizaciju (Dairy Processing Handbook ©Tetra Pak)

Pri ulazu u zazor ventila energija pritiska se pretvara u energiju brzine. Poslije hiljaditog dijela sekunde na izlazu iz ventila dolazi ponovo do velike promjene brzine u tlaku što prouzrokuje turbulenciju. Uslijed ovog intezivnog mehančkog tretmana, prvo na ulazu u uski zazor ventila dolazi do deformacije i razvlačenja masne globule, a pri izlazu do konačnog cijepanja na sitnije kuglice. Nakon cijepanja odnosno usitnjavanja masnih globula dolazi do regeneracije membrane masne globule adsorpcijom proteina iz mlijeka (slika 5). Manje globule masti sadrže više proteina, posebno kazeina pa je homogenizirano mlijeko bjelje. Mliječna mast se i poslije homogenizacije nalazi u formi masnih globula, a ne kao slobodna mast.

Slika 5. Izgled masnih kapljica prije i poslije homogenizacije i raspored kazeinskih micela

Homogenizacijom se ne postiže apsolutna stabilnost i ne spriječava kretanje masnih globula prema površini (samo je znatno sporije). Zato se ovo mlijeko ne naziva homogenim već homogeniziranim.

Rezultati homogenizacije

Osnovni rezultat homogenizacije je dobivanje stabilne emulzije, što znači da se veličina masne globule ne mijenja značajno sa vremenom i sa znatno smanjenom tendencijom kretanja. Ostale prednosti su:

- Manje masne kapljice, koje ne dovode do izdvajanja sloja vrhnja tijekom stajanja mlijeka.

- Bjelja boja i puniji ukus, čak i u proizvodima sa smanjenim sadržajem mliječne masti

- Smanjena osetljivost na oksidaciju masti

- Bolja stabilnost fermentiranih mliječnih proizvoda

Uz prednosti proces homogenizacije može izazvati i određene nedostatke mlijeka, a to su:

- Homogenizirano mlijeko ne može se efikasno separirati

- Povećana osjetljivost na svijetlost

- Povećana sklonost ka lipolizi, zbog veće ukupne površine globula mliječne masti

- Smanjena termička stabilnost

- Smanjena sposobnost koagulacije kazeina, nakon procesa homogenizacije dio kazeina se utroši za regeneraciju membrana masnih kapljica

- Homogenizirano mlijeko nije pogodno za proizvodnju polutvrdih i tvrdih sireva, zbog gruša koji je suviše mekan i teško se izdvaja surutka.

Samoprocjena

MASLAC

Prezentacija – Maslac

Video – Maslac domaći

Preuzimanja

Samoprocjena

Maslac je energetski i nutritivno visoko vrijedan mliječni proizvod, koji se dobiva preradom slatkog ili fermentiranog (kiselog) vrhnja, postupkom bućkanja. U procesu bućkanja kapljice masti se sjedinjuju i nastaju najprije manja, a zatim veća zrna maslaca, te se odvaja mlaćenica. Maslac u principu predstavlja koncentriranu mliječnu mast i sadrži najmanje 82% mliječne masti.

Na tržištu se može naći i maslac od sirutke koji se proizvodi od vrhnja dobivenog separacijom sirutke, kao i maslac s dodacima.

Proizvodnja maslaca poznata je od davnina. Maslac se izvorno proizvodio na farmama za domaću upotrebu. Mliječna mast se odvojila prirodnim putem, kao površinski sloj mlijeka, potom se skidala s površine i ostavljala da prirodno sazrije, a zatim se bućkala. Bućkanje se vršilo u drvenim ručnim bućkalicama. Tradicionalni način proizvodnje maslaca danas je neprihvatljiv zbog loših higijenskih uvjeta koji mogu rezultirati lošom kvalitetom i zdravstvenom ispravnošću gotovog proizvoda.

Slika 1. Ručne bućkalice za bućkanje maslaca

Izum separatora (1878.) omogućio je brzo i učinkovito obiranje vrhnja sa mlijeka, što je omogućilo veliki skok u proizvodnji maslaca, a kvaliteta i ekonomičnost proizvodnje dodatno su povećani uvođenjem postupka pasterizacije (1880.). Suvremena proizvodnja maslaca, uz primjenu kontroliranog zakiseljavanja, rezultirala je značajnim poboljšanjem kvalitete proizvoda.

Zakonska regulativa

Pravilnik o kvaliteti mliječnih proizvoda i starter kultura (2014.) definira zahtjeve koje maslac mora ispunjavati:

- da ima karakterističan miris, okus i boju;

- da je lako maziv, homogene konzistencije bez vidljivih kapljica vode;

- da sadrži najmanje 82% mliječne masti,

- da ne sadrži više od 16% vode i

- da ne sadrži više od 2% suhe tvari bez masti.

Kao i zahtjeve koje mora ispunjavati maslac od sirutke:

- da ima karakterističan miris, okus i boju;

- da je lako maziv, homogene konzistencije bez vidljivih kapljica vode;

- da sadrži najmanje 80% mliječne masti,

- da ne sadrži više od 18% vode i

- da ne sadrži više od 2% suhe tvari bez masti.

TEHNOLOŠKI POSTUPAK PROIZVODNJE MASLACA

Proces proizvodnje maslaca obuhvata sljedeće faze:

- Proizvodnja vrhnja – uključuje proces obiranja mlijeka i standardizaciju sadržaja mliječne masti u vrhnju

- Obrada vrhnja – podrazumijeva pasterizaciju vrhnja, a zatim njeno fizičko i biokemijsko zrenje – ukoliko se proizvodi maslac od fermentiranog vrhnja

- Prerada vrhnja u maslac – proces bućkanja pri kojemu nastaje maslačno zrno uz izdvajanje mlaćenice

- Pakiranje maslaca, skladištenje i distribucija.

Maslac se može proizvoditi diskontinuiranim i kontinuiranim postupkom. Diskontinuirani postupak je stariji i u ovom postupku maslac se može proizvoditi iz slatkog i kiselog vrhnja, i obično se primjenjuje u manjim mljekarama gdje je i manja količina vrhnja. Kontinuirani proces proizvodnje maslaca je novijeg datuma i u njemu se koristi uglavnom slatko vrhnje, primjenjuje se za proizvodnju maslaca u većim mljekarama.

Slika 2. Opći procesni koraci u šaržnoj i kontinuirnoj proizvodnji fermentiranog maslaca (Dairy Processing Handbook ©Tetra Pak)

- Prijem mlijeka

- Predgrijavanje i pasterizacija obranog mlijeka

- Separacija masti

- Pasterizacija vrhnja

- Vakuumsko odzračivanje, kada se koristi

- Priprema kulture, kada se koristi

- Zrenje i kiseljenje vrhnja, kada se koristi

- Toplinska obrada

- Bućkanje/obrada, šaržno

- Bućkanje/obrada, kontinuirano

- Sakupljanje mlaćenice

- Skladištenje maslaca u silosima pomoću pužnih transportera

- Stroj za pakiranje

PROIZVODNJA VRHNJA

Vrhnje je emulzija u kojoj u vodenoj fazi plutaju kuglice mliječne masti, tzv. serum vrhnja. Proizvodi se separacijom mliječne masti centrifugalnim separatorom ili odvajanjem mliječne masti na površini mlijeka tijekom stajanja.

Separacija se vrši na temperaturi mlijeka između 50 i 60°C, pri kojoj je sva mliječna mast u tekućem obliku, što je važno za uspješnost separacije. Nakon separacije, vrhnje se standardizira, najčešće do 40% mliječne masti (dodatkom obranog mlijeka, ako je udio mliječne masti visok, ili dodavanjem vrhnja većeg udjela masti, ako je sadržaj mliječne masti nizak).

Za dobivanje kvalitetnog maslaca vrlo je važno odabrati vrhnje dobre mikrobiološke kakvoće, bez nedostataka okusa i arome.

OBRADA PAVLAKE

Prije bućkanja neophodna je pasterizacija vrhnja, te hlađenje na temperaturu zrenja.

Pasterizacija vrhnja

Pri preradi vrhnja treba paziti da se vrhnje za proizvodnju maslaca ne homogenizira. Vrhnje se pasterizira na temperaturi od 85-95°C, 10 do 30 sekundi. Cilj pasterizacije je uništavanje mikroorganizama, prvenstveno patogena, kao i njihovih enzima, a posebno je važna inaktivacija lipaza.

Pasterizacija vrhnja skraćuje vrijeme bućkanja, što je izravna posljedica promjena koje nastaju u mliječnoj masti i proteinima sirutke.

Zrenje vrhnja

Zrenje vrhnja vrlo je važna faza u procesu proizvodnje maslaca. O ovoj fazi ovisi okus i miris, ali i konzistencija maslaca.

Razlikujemo:

- biokemijsko zrenje vrhnja

- fizikalno zrenje vrhnja

Biokemijsko zrenje vrhnja

Biokemijsko sazrijevanje vrhnja je proces fermentacije vrhnja korištenjem mezofilnih mliječnih kultura, čijom primjenom nastaje kiselo/fermentirano vrhnje. Mezofilnu kulturu čine odabrani sojevi laktokoka i leukonostaka, koji fermentiraju laktozu u mliječnu kiselinu, ali stvaraju i citrate i aromatične tvari – diacetil i hlapljive kiseline. Biokemijsko sazrijevanje odvija se na temperaturi od 18-22°C, 12 do 20 sati, dok se pH ne snizi na 4,6. Prekida se snižavanjem temperature ispod 10°C.

Fizikalno zrenje vrhnja

Fizikalno dozrijevanje vrhnja podrazumijeva fizikalne promjene u strukturi mliječne masti. Obvezan proces u proizvodnji maslaca i od kiselog i od slatkog vrhnja, koji prethodi bućkanju. .Odvija se u duplikatorima na niskim temperaturama, 10 – 12°C, traje najviše 15 sati. Cilj je očvrsnuti i kristalizirati kuglice mliječne masti kako bi postale pogodnije za destabilizaciju. Također dolazi do promjena u proteinima vezanim za membranu masne globule, koja kasnije u procesu bućkanja lakše puca.

Duljina hlađenja ovisi o sastavu masti, koji ovisi o godišnjem dobu, odnosno prehrani krava. U ljetnim mjesecima, kada je zastupljena “zelena hrana – ispaša”, mliječna mast sadrži manje masnih kiselina nižeg tališta, a visok je udio oleinske kiseline, što rezultira visokim udjelom joda i mekim maslacem. Jodni broj predstavlja broj g joda koji je potreban za zasićenje nezasićenih masnih kiselina u 100 g masti i pokazatelj je udjela nezasićenih masnih kiselina. Konzistencija maslaca je optimalna kod jodnog broja 32 – 37. Zbog svega navedenog, fizikalno dozrijevanje maslaca, pri istoj temperaturi, ljeti traje dulje nego zimi.

BUĆKANJE VRHNJA

Bućkanje vrhnja je proces aglomeracije masnih globula, uslijed mehaničke prerade vrhnja (koje je emulzija masti u vodi) u maslac (koji je emulzija vode u masti). U mlijeku i vrhnju kapljice masti se ne lijepe jer su zaštićene membranom. Tijekom procesa bućkanja, uslijed pucanja membrane masne globule, nastaju nakupine masnih kapljica koje se skupljaju i povezuju u maslačna zrna. Nakon završetka bućkanja oslobađa se mlaćenica koja je nusproizvod proizvodnje maslaca. Mlaćenica sadrži oko 8-8,5% suhe tvari, 0,3% masti, 3,3% proteina, 3-3,6% laktoze, 0,78% mineralnih tvari i 0,1-0,12% lecitina.

ISPIRANJE MASLAČNOG ZRNA

Nakon ispuštanja mlaćenice, zrno maslaca se ispere vodom, 2-3 puta, ali to nije obavezna radnja. Voda za ispiranje mora biti bakteriološki i kemijski ispravna, temperature za 1°C niže od temperature maslaca. Ispiranjem se od maslaca odvaja preostala mlaćenica, odnosno proteini i laktoza. Na taj se način produljuje rok trajanja maslaca, jer se uklanjaju tvari potrebne za rast i razvoj mikroorganizama.

GNJEČENJE I SOLJENJE MASLACA

Gnječenje

Maslac se gnječi da bi se dobila homogena masa i kako bi se regulirala količina vode u maslacu. Gnječenje se odvija do postizanja homogene mase maslaca kako bi se dobile što sitnije kapljice vodene faze, što jednoličnije raspoređene u maslacu.

Soljenje

Maslac se može soliti i to nakon ispiranja, a prije gnječenja. Dodaje se oko 1,2 do 1,5% soli ljeti, a 0,8 – 1% zimi. Sol daje ukus i produžava rok trajanja maslaca.

PAKIRANJE I SKLADIŠTENJE MASLACA

Maslac se pakira u paketiće (alu folija, papir,…) od 0,1 do 1 kg. Veće količine maslaca pakiraju se u veće kutije oko 25 kg. Prilikom pakiranja, veoma je važno da se izbjegne kontakt maslaca sa zrakom ili svjetlom kako ne bi došlo do neželjenih promjena.

Maslac se čuva na temperaturi od 4 – 5°C, mjesec dana. Može se zamrzavati čime se rok upotrebe značajno produžava.

DISKONTINUIRANA PROIZVODNJA MASLACA

Maslac se proizvodi diskontinuiranim postupkom u bućkalicama. Bućkalice se pune vrhnjem do 45% volumena, jer se pri mućenju stvara dosta pjene. Bućkanje se odvija na temperaturi od 10-15°C (ljeti na 8°-10°C, a zimi na 11°-14°C). Bućkalica se vrti brzinom od 20 do 30 okretaja u minuti, pri čemu mehanički udarci razbijaju membranu masne kapljice i stvara se zrno maslaca. Tijekom bućkanja temperatura vrhnja poraste do 2 °C. Bućkanje traje 35-45 minuta, a ovisi o udjelu mliječne masti u vrhnju, optimalan sadržaj je 28-36%. Kada se postigne veličina zrna maslaca od 2 do 3 mm u promjeru, bućkanje je završeno. Na duljinu bućkanja također utječe i temperatura, na višim je temperatura kraća, ali u mlaćenici ostaje veći postotak mliječne masti. Nakon bućkanja, mlaćenica se ocijedi, maslac se opere i gnječi, a zatim pakira i skladišti.

Slika 3. Bućkalica malog kapaciteta za mini mljekare

Slika 4. Bućkalica

KONTINUIRANA PROIZVODNJA MASLACA

Kontinuirani proces proizvodnje maslaca nastao je kao rezultat nastojanja da se skrati trajanje procesa proizvodnje, smanje troškovi radne snage i energije. Postoje tri različita procesa, a u zapadnoj Europi najčešći je Fritz-ov proces koji se temelji na diskontinuiranoj proizvodnji maslaca.

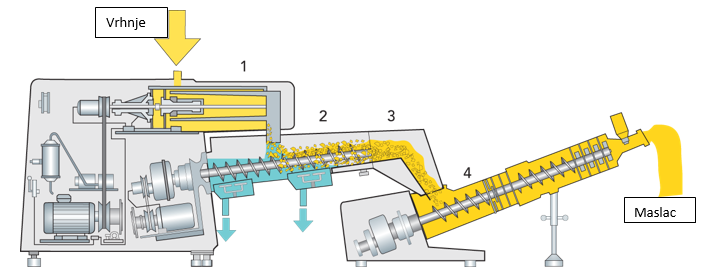

Vrhnje iz spremnika za zrenje ulazi u prvi cilindar (1) koji se vrti brzinom od 2000 o/min, gdje nastaje zrno maslaca, a u separacijskom dijelu (2), koji se okreće 35 o/min, odvaja se mlaćenica. Zatim prelazi u odjeljak za gnječenje – sušenje (3), u kojem se odvaja višak mlaćenice, a zatim u sekundarni radni dio (4). Maslac izlazi u obliku vrpce koja je usmjerena prema uređaju za oblikovanje i pakiranje.

Slika 5. Stroj za kontinuiranu proizvodnju maslaca (Dairy Processing Handbook ©Tetra Pak)

- Cilindar za bućkanje

- Separacijski dio

- Dio za gnječenje sušenje

- Sekundarni radni dio

PROIZVODI SLIČNI MASLACU

Mliječna mast iz koje su skoro potpuno uklonjeni voda, proteini, laktoza i drugi sastojci mlijeka, koristi se u raznim krajevima svijeta pod različitim nazivima, a u procesu proizvodnje koriste se različite tehnologije.

U Srbiji se ovaj proizvod naziva maslo, u Indiji ghee, u Arabiji i Egiptu samn, a mislee u nekim istočnim zemljama. U europskim zemljama koriste se nazivi: maslačna mast, topljeni maslac, tečni maslac i sl., dok se u SAD-u naziva butter oil (maslačno ulje), a u Australiji i Novom Zelandu dry butterfat (suha maslačna mast).

Korištenje dehidrirane mliječne masti posebno je zastupljeno u toplim tropskim krajevima, s visokim temperaturama, gde je trajnost maslaca smanjena uslijed bržeg razvoja mikroorganizama u vodenoj fazi.

MASLO

Maslo je mliječni proizvod s visokim sadržajem mliječne masti koji se proizvodi topljenjem maslaca ili topljenjem maslaca i vrhnja. Maslo je zlatno žute boje, ugodnog ukusa i mirisa.

Kvalitetno maslo uz minimum 98% mliječne masti, sadrži do 1% vode i do 1% drugih sastojaka. Maslo s ovim karakteristikama može se dugo čuvati.

Maslo se uglavnom koristilo u domaćinstvu u kojem je i proizvedeno. Popularano je u prehrani naroda toplijih krajeva i naroda koji u prehrani ne koriste svinjsku mast. U odnosu na maslac stabilnije je na sobnoj temperaturi. Pogodano je za rekonstituciju, kako pri dobivanju mlijeka iz obranog mlijeka, i u proizvodnji sladoleda i čokoladnog mlijeka.

Proizvodnja masla

Najčešće se maslo proizvodi zagrijavanjem maslaca u kotlu/posudi u koji je prethodno dodano malo vode. Tokom zagrijavanja s površine otopljenog maslac skida se nastala pjena, a kada masa dobije specifiču boju prekida se zagrijavanje. Dobiveno maslo ostavlja se na postepeno hlađenje i tokom hlađenja talog, koji čine dušićne tvari, laktoza i mineralne tvari, pada na dno posude. Kada temperatura masla padne na oko 35°C razljeva se, po potrebi i filtrira, u čiste posude i hladi na niskim temperaturama.

Uz proizvodnju masla iz maslaca, postoji i mogućnost proizvodnje iz vrhnja, kada se izbjegava proces mućkanja. Prije termičke obrade neophodno je mehaničkim putem razbiti masne kapljice, da bi se izdvojila mast.

Maslo se može čuvati do godinu dana na temperaturi od 4°C.

GHEE

Ghee je maslo proizvedeno u Indiji najčešće od bivoljeg mlijeka, koje ima veći sadržaj mliječne masti (7,5%) i veće masne globule, u odnosu na kravlje mlijeko. Dobija se mućkanjem kiselog vrhnja, a zatim topljenjem proizvedenog maslaca.

Ghee ima karakterističan ukus i miris koji potiče od fermentacije vrhnja, a ima i visok sadržaj slobodnih masnih kiselina. Često je tamnije boje od masla, ukoliko temperatura zagrijavanja prijeđe 130°C. Struktura zavisi od načina hlađenja, kod naglog hlađenja uz miješanje dobiva se sitno zrnasta struktura, dok kod postepenog hlađenja na sobnoj temperature bez miješanja, dobivaju se krupniji kristali masti.

ANHIDRIRANA MLIJEČNA MAST – AMM

Proizvod koji predstavlja koncentriranu mliječnu mast i sadrži minimum 99,8% mliječne masti. Dobiva se od vrhnja ili maslaca.

AMM se nalazi u tekučoj fazi na temperaturi iznad 36°C, a u čvrstoj ispod 16°C.

AMM (AMF) predstavlja odličan oblik za skladištenje i transport masti, jer zahtijeva manje prostora od maslaca i može se duže skladištiti u odnosu na maslac (na temperaturi od +4°C maslac se može skladištiti do 6 tjedana, a maslo pakirano s inertnim plinom može i nekoliko mjeseci).

AMM je pogodna za korištenje u tekučoj fazi. Koristi se u industriji za proizvodnju čokolade i sladoleda.

Razlikuju se tri različite vrste proizvoda, koji su definirani FIL IDF Međunarodnim standardom 68A:1977.

- Anhidrirana mliječna mast – mora sadržavati najmanje 99,8% mliječne masti i proizvodi se od svježeg vrhnja ili maslaca. Nije dopušteno korišćenje bilo kakvih aditiva.

- Anhidrirano maslac ulje – mora da sadržavati najmanje 99,8% mliječne masti i proizvodi se od vrhnja ili maslaca različite starosti.

- Maslačno ulje – mora sadržavati 99,3% mliječne masti, proizvodi se od vrhnja ili maslac.

PDF dokument

PDF dokumentMLAĆENICA

Mlaćenica je nusproizvod proizvodnje maslaca. Mlaćenica ima visok sadržaj sastojaka membrane masnih globula, a samim tim i visok sadržaj lecitina, oko 0,5% mliječne masti. Rok trajanja mlaćenice je vrlo kratak zbog oksidacije sastojaka koji čine membranu. Kod mlaćenice dobivene od fermentiranog vrhnja često se odvaja sirutka.

Sastav mlaćenice ovisi o načinu proizvodnje maslaca. U tablici 1. prikazan je sastav mlaćenice dobivene nakon proizvodnje maslaca od kiselog i slatkog vrhnja.

Tablica 1. Kemijski sastav mlaćenice

| Sastav (%) | Mlaćenica od kiselog vrhnja | Mlaćenica od slatkog vrhnja |

| Voda | 91,5 – 92 | 91 |

| Mast | 0,3 | 0,5 |

| Proteini | 3,3 | 3,5 |

| Laktoza | 3 – 3,6 | 4,4 |

| Pepeo | 0,78 | 0,73 |

| Lecitin | 0,1 – 0,12 | |

| Mliječna kiselina | 0,6 – 0,7 | 0,01 |

Fermentirana mlaćenica

Fermentirana mlaćenica proizvodi se kako bi se produžio rok trajanja mlaćenice. Za fermentaciju se najčešće koristi maslačna kultura, a za poboljšanje arome i konzistencije može se dodati i obrano mlijeko.

Sirovina se termički obrađuje na temperaturi od 90-95°C tijekom 5 minuta, a zatim se proizvod hladi na optimalnu temperaturu za razvoj dodane starter kulture.

Samoprocjena