Productos grasos de la leche

NATA

Presentación – Nata

Video de formación – Crema ácida casera

Descargas

Pre-evaluación

Del valor energético total de la leche, la grasa láctea representa más del 50 %, especialmente en las razas que producen leche con un mayor contenido de grasa láctea. La grasa láctea tiene un alto valor biológico y afecta significativamente a las propiedades sensoriales de ciertos productos lácteos.

La grasa láctea es el ingrediente más valioso de la leche. El elevado precio de la grasa láctea se remonta a la época en que no había suficiente mantequilla en el mercado, por lo que las centrales lecheras estimularon la producción de leche con una mayor concentración de grasa láctea. Durante años, la selección de las vacas iba en la dirección de aumentar la producción de leche y aumentar el contenido de grasa láctea.

Desde la antigüedad se ha intentado obtener productos lácteos con un mayor contenido de determinados ingredientes de la leche. En el mercado existen varios productos creados a partir de la concentración de la grasa de la leche: la nata y sus derivados, el kaymak, la mantequilla y la grasa butírica.

La nata es un producto que contiene todos los ingredientes de la leche, pero con un mayor contenido de grasa láctea, mientras que la mantequilla y la grasa butírica son productos que contienen el mayor porcentaje de grasa láctea, y el material de partida en su producción es la nata.

La calidad de la nata depende de las propiedades físicas y químicas de la grasa láctea, es decir, de las propiedades de los glóbulos de grasa que son sensibles al “régimen” inadecuado durante la producción y el procesado de la leche. Para obtener una nata de buena calidad, es importante que la grasa esté en forma de glóbulos. Un gran número de factores afectan a la estabilidad de la membrana de los glóbulos de grasa, principalmente la nutrición, la composición de la grasa, la carga térmica y mecánica… Las condiciones adversas, como el mal bombeo, el transporte o el almacenamiento, provocan daños en la membrana de los glóbulos de grasa y la separación de las grasas libres. La grasa separada crea agregados que afectan negativamente a la separación de la grasa láctea y la leche. Las enzimas lipasas existentes actúan sobre las grasas libres y conducen a la liberación de ácidos grasos libres, que además provocan un cambio en el sabor y el aroma del producto.

SEPARACIÓN DE LA NATA

Cuando la leche está en reposo, se produce una separación espontánea de la nata en la superficie: debido a la diferencia en la gravedad específica de los ingredientes individuales de la leche, la grasa láctea se separa en la superficie de la leche como el ingrediente con la gravedad específica más baja. Este método, la separación espontánea de la nata, se utiliza en la separación y producción de nata agria en el hogar, pero al ser un proceso lento, a menudo no puede cumplir los requisitos higiénicos en la producción industrial. La extracción/separación de la nata se realiza más rápidamente con la ayuda de dispositivos especialmente construidos: los separadores. La separación de la nata y la leche desnatada mediante un separador se basa en la diferencia de densidad, pero el proceso en sí se acelera mediante el uso de la fuerza centrífuga (ver más en la sección Separación de la grasa láctea).

NORMATIVA LEGAL

La calidad de la nata en Serbia está regulada por el Reglamento sobre la calidad de los productos lácteos y los cultivos iniciadores (Boletín Oficial de la República de Serbia, 33/2010, 69/2010, 43/2013 – otro reglamento y 34/2014). Según el reglamento, la nata se produce separando la grasa de la leche de vaca, oveja, cabra o búfala y debe ser procesada térmicamente. Todos los productos de este grupo tienen en común que contienen al menos un 10% de grasa láctea.

Según el Reglamento sobre la calidad de los productos lácteos y los cultivos iniciadores, todos los productos de este grupo pueden comercializarse como:

- Nata tratada térmicamente: nata pasteurizada y esterilizada.

- Productos de nata fermentada: nata fermentada y nata fermentada con cultivo de yogur.

- Otros tipos de nata.

NATA TRATADA TÉRMICAMENTE

- Comercializada como nata pasteurizada o esterilizada.

- En la producción y en el mercado, debe cumplir los siguientes requisitos:

- Ser de color blanco o blanco-amarillo.

- Tener un aroma característico y un sabor agradablemente dulce.

- Que tenga una consistencia homogénea.

En la producción de nata tratada térmicamente se permite añadir aditivos, de acuerdo con la normativa que los regula.

Nata para el café y para cocinar

La nata para café y cocinar tiene un menor contenido en grasa láctea, normalmente entre el 10 y el 18 %, y suele encontrarse en el mercado en envases más pequeños.

Esta nata se homogeneiza durante su producción tras mezclarla con leche desnatada para estandarizarla al contenido de grasa láctea deseado. La presión de homogeneización es de 10 a 20 MPa, a una temperatura de unos 55 °C. Se pasteuriza a una temperatura de 85-90 °C, durante 15 a 20 segundos, y luego se enfría bruscamente a 5 °C. Si está previsto que se almacene durante un periodo de tiempo más largo, entonces se esteriliza y se llena asépticamente.

La nata de café debe ser viscosa, tener una buena estabilidad térmica y no debe flocular cuando se añade al café caliente.

Nata montada / nata dulce

La nata montada o nata dulce se utiliza para hacer/montar nata para diversos postres. La nata montada puede encontrarse en el mercado como producto pasteurizado o esterilizado. También se puede encontrar nata montada congelada.

Además de un buen sabor, también es importante una buena propiedad de batido, por la que se obtiene espuma con un aumento de volumen. Un requisito previo para obtener buenas propiedades de batido es un contenido suficiente de grasa láctea (mín. 35 %) y un alto contenido de lecitina que desarrolle una espuma de calidad. En el proceso de producción de nata para montar debe evitarse la mezcla con aire, que daña el producto final.

Antes de montar la nata, ésta debe permanecer a una temperatura de 1 a 4 °C, durante unas 24 horas, para que la nata madure físicamente, lo que es una condición previa para que la nata se monte correctamente.

PRODUCTOS DE NATA FERMENTADA

Los productos fermentados pueden obtenerse a partir de la nata, así como de la leche, añadiendo cultivos iniciadores. Estos productos difieren según el contenido de grasa láctea y según el cultivo iniciador añadido, es decir, según la especie y la cepa de los microorganismos empleados en el proceso de fermentación. En el mercado serbio suele haber nata fermentada con un contenido de grasa del 20 %, y se utiliza el cultivo del yogur (Lb.delbrueckii subsp. Bulgaricus, S. thermophilus) como cultivo iniciador. La nata con un contenido de grasa láctea más bajo o más alto es menos común (12 %, 25 %, 30 %), y el llamado Lactococcus lactis también se utiliza con menos frecuencia para la producción de nata fermentada (Lactococcus lactis subsp. lactis, Lactococcus lactis subsp. cremoris, lactococos citrato positivos Leuconostoc mesenteroides subsp. cremoris).

La nata fermentada tiene una consistencia sólida y homogénea, con un agradable sabor a ácido láctico, que depende del cultivo iniciador utilizado. La nata obtenida por fermentación con el uso del cultivo del yogur es más ácida, con un aroma menos pronunciado que la nata obtenida por fermentación utilizando bacterias lácticas mesófilas, es decir, aplicando Lactococcus lactis. Suele utilizarse como nata para untar o para cocinar.

Un alto grado de higiene es muy importante para la buena calidad del producto. El defecto más común en la nata fermentada es el desarrollo de levaduras y moho en la superficie.

El Reglamento define las características básicas que debe cumplir la nata fermentada:

- Ser de color blanco o blanco-amarillo.

- Tener un aroma característico y un sabor ligeramente ácido.

- Tener una consistencia sólida, homogénea o de líquido espeso uniforme.

- Valor del pH no inferior a 3,8.

Y también la denominación con la que se comercializan, en función del tipo de cultivo iniciador aplicado:

-

Nata fermentada. Si la fermentación de la nata se realiza añadiendo un cultivo de mantequilla, que incluye Lactococcus lactis subsp. lactis, Lactococcus lactis subsp. cremoris, citrato de lactococo positivo Leuconostoc mesenteroides subsp. cremoris.

Nata fermentada con cultivo de yogur. Si la fermentación de la nata se realiza con bacterias lácticas Lb.delbrueckii subsp. bulgaricus, S. thermophilus.

Otra nata fermentada. Si la fermentación de la nata se realiza utilizando diferentes tipos de bacterias del ácido láctico.

La nata fermentada debe contener células vivas de bacterias del ácido láctico, a menos que sea tratada térmicamente. Si la nata fermentada está tratada térmicamente, debe llevar la indicación “tratada térmicamente”.

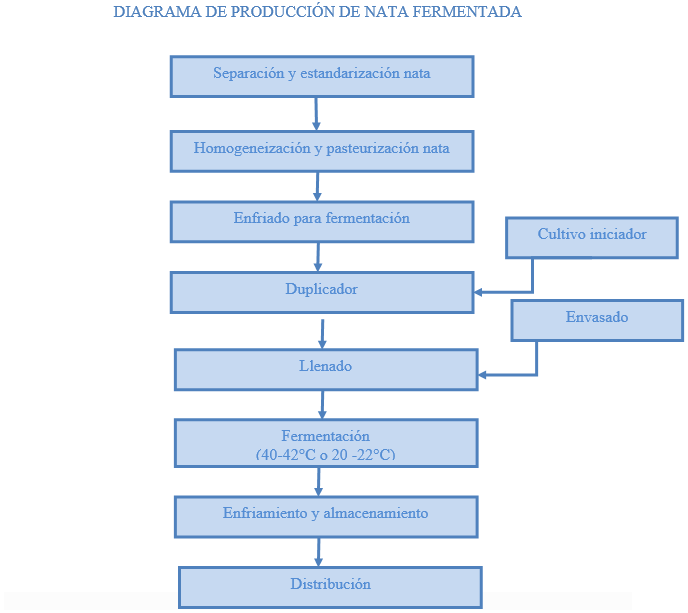

Producción de nata fermentada

El primer paso en la producción de nata fermentada es la separación, es decir, la extracción de la nata y la estandarización al contenido de grasa láctea deseado. El proceso posterior de producción de nata fermentada es similar al de la producción de leche fermentada/leche agria. Los pasos básicos del proceso de producción son:

- Separación y estandarización de la nata.

- Homogeneización.

- Tratamiento térmico.

- Enfriamiento hasta la temperatura de incubación.

- Adición de un cultivo iniciador.

- Llenado del envase.

- Incubación / fermentación (40-42°C o 20-22°C).

- Enfriamiento (1-8°C).

1. Separación y estandarización de la nata

Separación de la nata mediante un separador. Debido a la diferencia de densidad, bajo la acción de la fuerza centrífuga, la nata y la leche desnatada se separan.

Normalización del contenido de grasa láctea. El contenido adecuado de grasa láctea en la nata tras la separación se obtiene mezclando la nata y la leche desnatada. Existen diferentes métodos para calcular las cantidades de productos con diferente contenido de grasa láctea que deben mezclarse para obtener un determinado contenido final de grasa láctea.

2. Homogeneización

La homogeneización es un proceso industrial estándar, cuyo objetivo es estabilizar la emulsión de grasa. El proceso de homogeneización hace que los glóbulos de grasa se dividan en unidades mucho más pequeñas, reduciendo así la separación de la nata, así como la tendencia a aglutinarse o coalescer. El resultado es una reducción del diámetro de los glóbulos de grasa.

Presión de homogeneización de 150-200 bares, a 55-60 °C, para nata con 10-12 % de grasa láctea. Presión de homogeneización de 100-120 bares, a 55-60 °C, para nata con 20-30 % de grasa láctea (porque no hay suficiente proteína-caseína para la formación de membranas en la superficie total aumentada de grasa). (Ver Homogeneización).

3. Tratamiento térmico

La nata homogeneizada se trata térmicamente a 90 °C durante 5 minutos. Pueden utilizarse otras combinaciones adecuadas de tiempo y temperatura (Ver Pasteurización).

4. Enfriamiento hasta la temperatura de incubación

Si se utilizan microorganismos termófilos (cultivos de yogur), la nata se enfría a una temperatura de 40-42°C. Si se utilizan cultivos de mantequilla (microorganismos mesófilos), la nata debe enfriarse a una temperatura ligeramente inferior, de 20 a 22 °C.

5. Adición de un cultivo iniciador y agitado

Si se utiliza un cultivo iniciador activo, se añade entre un 2 y un 2,5 %. Se recomienda utilizar cultivos liofilizados ultracongelados que se añaden según las recomendaciones del fabricante.

6. Llenado del envase

Antes del proceso de fermentación, la nata se deposita en un envase adecuado, que suele ser un vaso de plástico o un recipiente de cristal, que se cierra inmediatamente después del llenado. Tras este, la nata se traslada a las cámaras térmicas, donde tiene lugar el proceso de fermentación a la temperatura adecuada.

7. Fermentación

La fermentación se interrumpe cuando la acidez de la nata disminuye hasta un pH de 4,5 y, a continuación, se detiene el descenso posterior del valor del pH mediante el enfriamiento. La duración y la temperatura de la fermentación de la nata dependen del cultivo iniciador utilizado. Si se emplea un cultivo de yogur, el tiempo de fermentación es más corto (4-6 horas), pero a una temperatura más alta, 40-42 °C. Si se utiliza un cultivo de mantequilla, la fermentación dura más tiempo (18-20 horas), a una temperatura más baja, 20-22 °C.

8. Enfriamiento (1 – 8°C)

Para detener la actividad de los microorganismos y evitar un mayor descenso del pH, es decir, el aumento de la acidez, se enfría la nata. Al trasladar la nata de la cámara de fermentación al frigorífico, hay que tener cuidado de transferir los vasos con cuidado, para no alterar la estructura de la nata fermentada. La nata se almacena al menos 24 horas antes de su distribución en el mercado.

Post-evaluación

Separación de la grasa láctea y la leche

Presentación – Separación de la grasa láctea y la leche

Descargas

La grasa láctea es el ingrediente más valioso y al mismo tiempo el más caro de la leche. Aparte de la leche, la gente intenta utilizar en su dieta productos que en mayor o menor medida contienen ciertos ingredientes lácteos. La leche es una emulsión o suspensión de grasa láctea en agua que contiene una serie de sustancias en solución (lactosa, minerales, vitaminas, etc.), así como ingredientes en estado coloidal (proteínas). La grasa láctea de la leche se encuentra en forma de pequeños glóbulos y tiene una densidad menor que otros ingredientes de la leche. Se separa en la superficie de la leche durante el reposo o mediante un separador. Los productos más comunes que se obtienen mediante la concentración de la grasa láctea son: la nata, el kaymak, la mantequilla y el ghee.

Separación natural de la grasa y la leche

- La grasa láctea (920 kg/m3) tiene una densidad inferior a la de la leche desnatada (1.030 kg/m3) y cuando la leche está en reposo, se libera en la superficie. La velocidad de separación depende de:

- El tamaño de los glóbulos de grasa. La velocidad de separación aumenta con el incremento del diámetro del glóbulo de grasa.

- Las diferencias de densidad de la leche desnatada y de la grasa. La velocidad de separación aumenta con el incremento de la diferencia de densidad.

- La viscosidad de la leche desnatada. La velocidad de separación disminuye al aumentar la viscosidad de la leche desnatada.

La propiedad de separar la grasa láctea en la superficie de la leche se ha utilizado para separar la nata. Tras el ordeño, la leche se vertía en recipientes que se colocaban en agua fría o se dejaban al aire libre, y después de 12 a 24 horas se extraía la nata de la superficie.

Este método es lento y poco práctico para la producción industrial moderna, en la que la grasa láctea se separa mediante un separador.

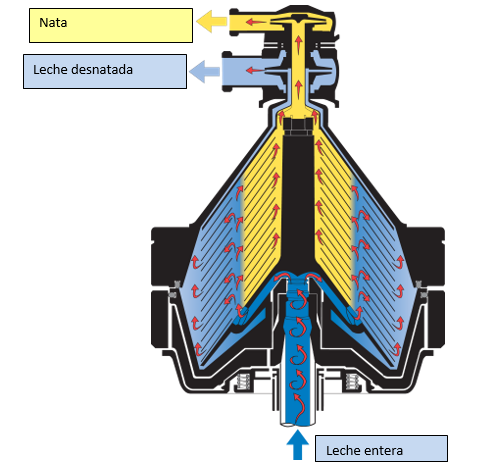

Separación de la grasa láctea mediante un separador

Los separadores son dispositivos que separan la grasa láctea y la leche. Al separar la leche, se separan la leche desnatada y la grasa láctea. La separación se basa en la diferencia de densidad de la grasa láctea y la leche desnatada, con la aplicación de la fuerza centrífuga. La fuerza centrífuga actúa mucho más fuerte que la gravedad, por lo que el uso de un separador hace que la separación de la grasa láctea sea mucho más rápida.

Tipos de separadores

Los separadores utilizados en la industria láctea pueden clasificarse en función de varios criterios, y las clasificaciones básicas son según su finalidad, construcción y potencia.

- Según la finalidad en la industria láctea, existen:

- Separadores para el desnatado y la purificación parcial de la leche, el suero, etc.

- Clarificadores para la purificación de la leche.

- Bactofugadoras para eliminar las bacterias de la leche.

- Según la construcción, existen:

- Separadores abiertos, con flujo de entrada de leche abierto y flujo de salida de leche desnatada y nata abiertos.

- Separadores semicerrados, con flujo de entrada de leche abierto y flujo de salida de leche y nata cerrado.

- Separadores herméticamente sellados, en los que el flujo de entrada de la leche está cerrado herméticamente, así como el flujo de salida de la leche desnatada y la nata.

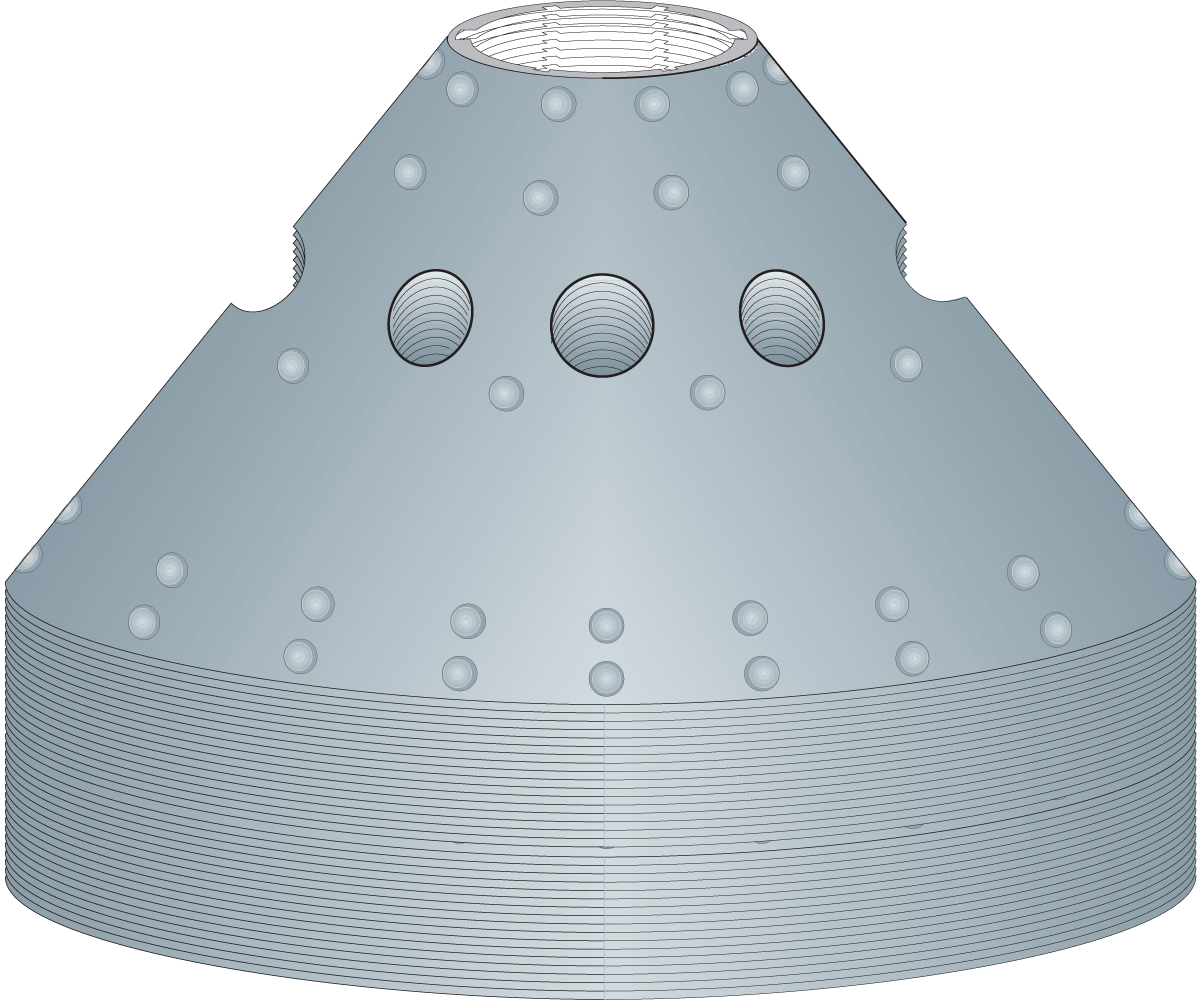

Figura 1. Separadores de diferente construcción

Figura 2. Separador cerrado y autolimpiable

- Según la potencia:

- Manual

- Mecánico (motor eléctrico, polea o turbina de vapor).

- Combinado (manual y mecánico).

Figura 3. Separador manual

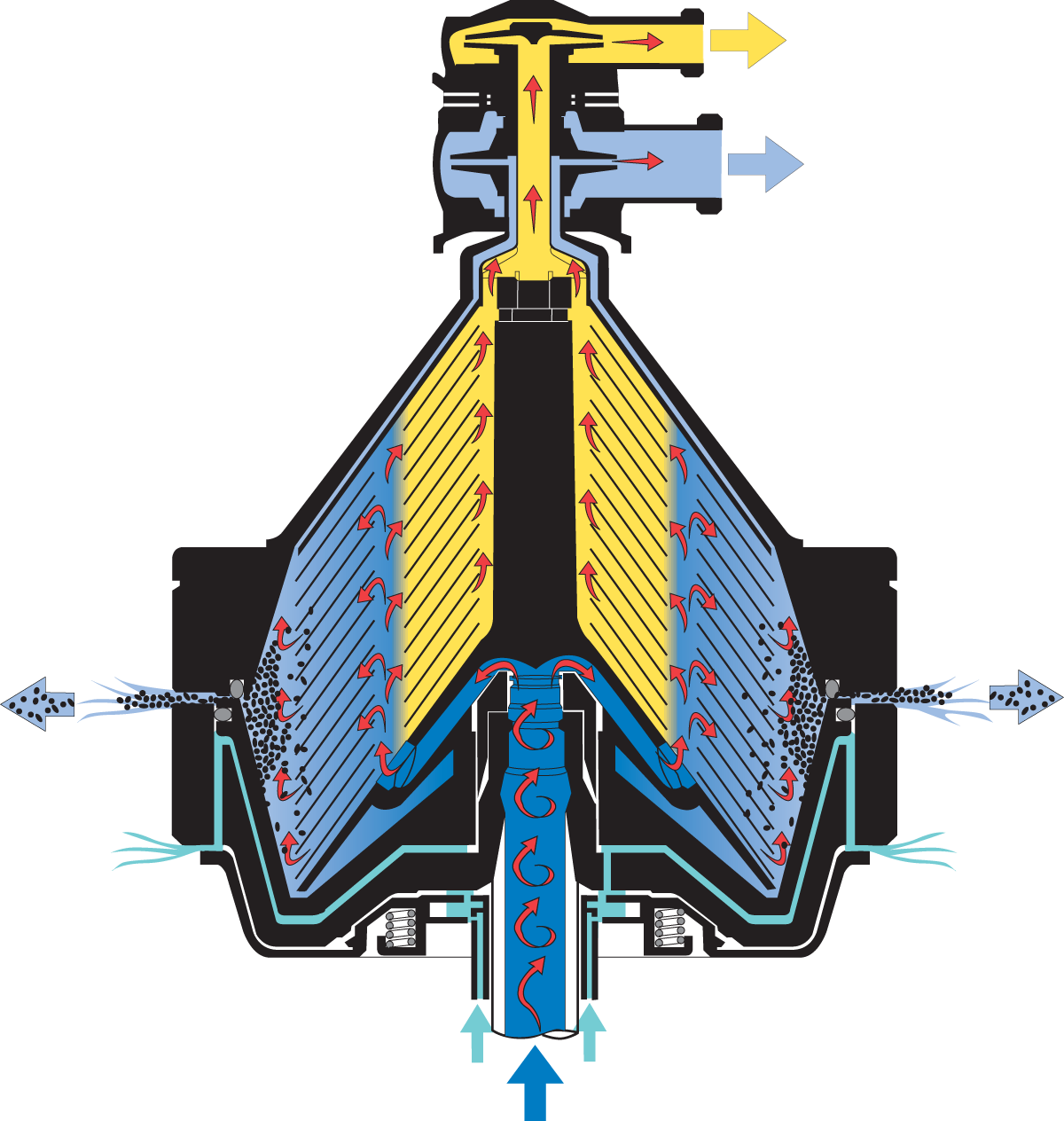

El principio de funcionamiento del separador

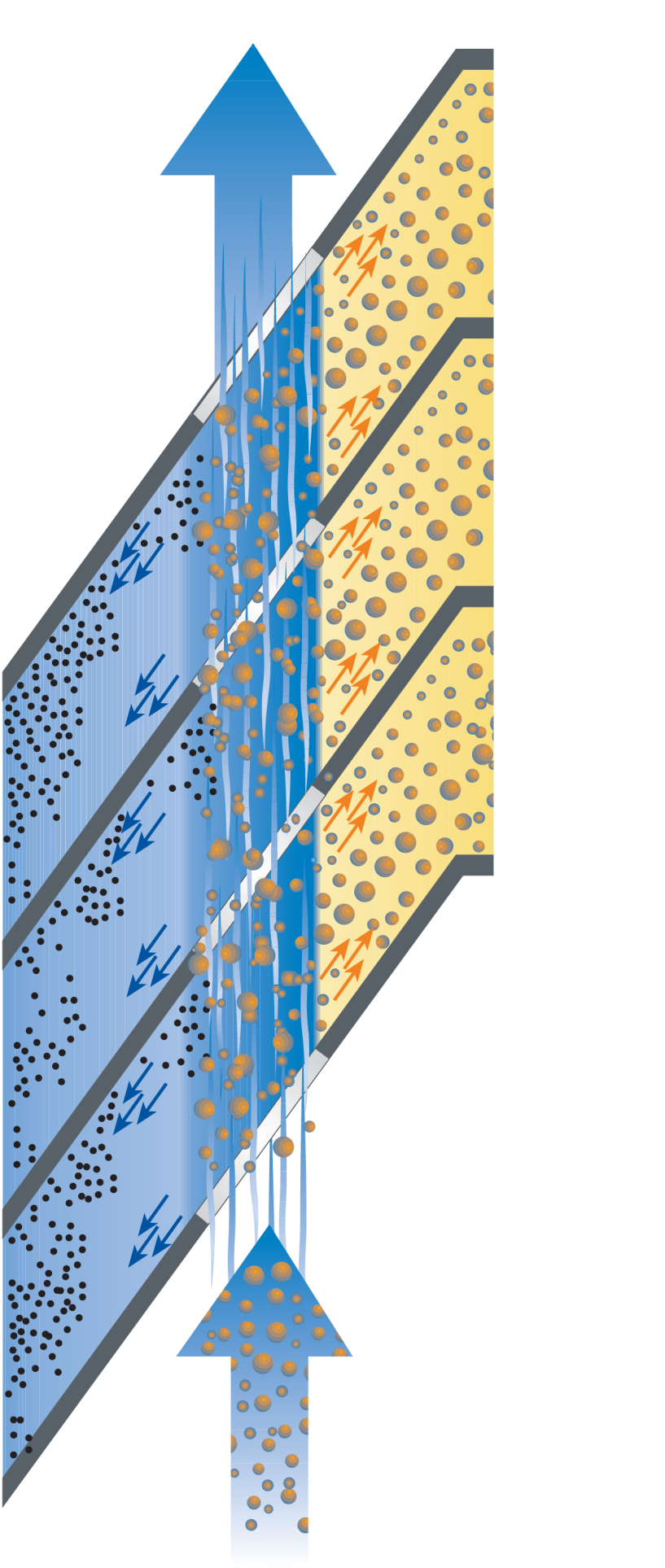

El separador para el desnatado de la leche suele estar situado en la línea de pasteurización, desde donde la leche, tras su precalentamiento en el pasteurizador, pasa al separador donde se recoge la nata. La leche se libera en el separador sólo cuando alcanza el número de revoluciones prescrito (6.000-7.000 rpm). Durante el funcionamiento, el tambor separador se llena continuamente de leche, que se distribuye a través de las aberturas en capas entre los discos durante la rotación. Hay 120 discos en el tambor separador, que se colocan uno encima del otro, en un ángulo de 45° (Figura 4). Los glóbulos de grasa, en concreto los más ligeros, se desplazan hacia el eje de rotación, y la leche desnatada, en concreto la más pesada, se desplaza hacia el perímetro del tambor separador. La grasa láctea se escurre en forma de nata por la abertura para la nata, y la leche desnatada por la abertura para la leche desnatada (figuras 5 y 6). Los glóbulos de grasa más pequeños no tienen tiempo de asentarse, por lo que se van junto con la leche desnatada (aproximadamente un 0,05 % de grasa láctea).

Figura 4. Pila de discos con agujeros de distribución y calafates (Manual de procesamiento de productos lácteos ©Tetra Pak)

Figura 5. Representación esquemática del funcionamiento del separador (Manual de procesamiento de productos lácteos ©Tetra Pak)

Figura 6. Vista seccional de una parte de la pila de discos, mostrando la entrada de leche por los orificios de distribución y la separación de los glóbulos de grasa de la leche desnatada (Manual de procesamiento de productos lácteos ©Tetra Pak)

Durante el funcionamiento, la suciedad se acumula en el tambor del separador, por lo que éste debe detenerse, abrirse y limpiarse. Los nuevos tipos de separadores, llamados autolimpiables, eliminan la suciedad automáticamente durante el funcionamiento.

Figura 7. Separación de partículas de suciedad en separadores autolimpiables

(Manual de procesamiento de productos lácteos ©Tetra Pak)

- Tipo de separador (diámetro y velocidad de giro). Con el aumento del diámetro del separador, aumenta el rendimiento, y con el aumento del número de revoluciones del tambor, aumenta la fuerza centrífuga y la separación de la grasa de la leche.

- Temperatura de la leche a desnatar. En el procesamiento industrial de la leche, el desnatado se suele realizar a una temperatura de 40-45 °C. El desnatado en frío deja entre un 0,15 y un 0,30 % de grasa láctea en la leche desnatada, y el desnatado a temperaturas superiores a 60 °C aumenta la corrosión del separador, y la viscosidad de la leche aumenta debido a la coagulación de la albúmina, por lo que se reduce la eficacia del desnatado.

- Diámetro de los glóbulos de grasa. Los glóbulos pequeños de grasa láctea (menos de 1×10-6 m) se mueven más lentamente y es poco probable que se separen.

- Viscosidad del producto. Al aumentar la viscosidad de la leche, disminuye la separación de los glóbulos de grasa y, por tanto, el efecto del separador. La leche calentada tiene una viscosidad menor que la leche fría, por lo que calentar la leche mejora la separación. Además, la leche con un mayor grado de acidez, es decir, con un valor de pH más bajo, debido al aumento de la viscosidad, será menos desnatada.

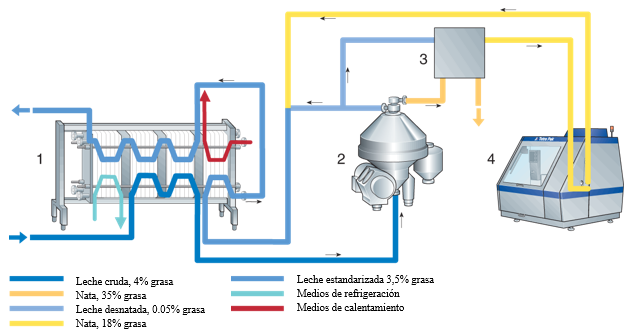

ESTANDARIZACIÓN DEL CONTENIDO DE GRASA LÁCTEA

La leche de vaca cruda contiene una media del 3 % al 4 % de grasa láctea. En la producción de diferentes productos lácteos es necesario estandarizar el contenido de grasa láctea para lograr un contenido uniforme en el producto final. La estandarización del contenido de grasa láctea es el proceso de ajuste del contenido de grasa láctea en la leche destinada a la producción de diversos productos lácteos. La estandarización puede lograrse utilizando un separador o mezclando leche desnatada y leche/nata. El proceso de estandarización produce leche con el contenido de grasa láctea requerido.

Esquema 1. Proceso de separación y estandarización de la leche (Manual de procesamiento de productos lácteos ©Tetra Pak)

Kaymak

Presentación – Kaymak

Video de formación – Kaymak hecho en casa

Video de formación – Kaymak a gran escala

Descargas

Pre-evaluación

El kaymak es un producto lácteo único con una forma de producción, un sabor, un aroma y una textura específicos, por lo que pertenece a los productos lácteos delicados y exclusivos. Es un producto lácteo tradicional que se obtiene retirando la capa de grasa o corteza de la superficie de la leche hervida y enfriada, después de que ésta haya permanecido en un recipiente poco profundo (vasija de madera) de 1 a 4 días. Según sus propiedades sensoriales, el kaymak está entre el queso y la mantequilla. Durante la maduración, el aroma del kaymak cambia de un aroma similar al de la mantequilla a un aroma de queso blando/duro, mientras que los cambios de consistencia (estructura) van desde el queso hasta la mantequilla.

En Serbia, la producción y el consumo de kaymak tienen una larga tradición, por lo que este producto se considera un producto autóctono nacional y es uno de los símbolos de nuestra gastronomía. La mayoría de las veces se produce a partir de leche de vaca y se utiliza para el consumo directo. Se consume como guarnición en los aperitivos fríos, y luego en platos a la parrilla y otros platos principales.

Además de en Serbia, el kaymak también se produce en otros países balcánicos (Montenegro, Bosnia y Herzegovina, Macedonia y Croacia), pero se conoce con otro nombre. La producción de kaymak y productos similares también está presente en los países del sudeste de Europa, Asia Menor y Oriente Medio. En Inglaterra existe un producto similar a nuestro kaymak fresco llamado “crema Devonshire”.

Se supone que la producción de kaymak comenzó en Asia (la meseta iraní y la parte central de Asia). Los ganaderos nómadas que llegaron del norte de Europa y del sur de Asia trajeron consigo la tecnología de producción del kaymak a la península de los Balcanes.

Actualmente el kaymak se produce principalmente en hogares rurales y en pequeñas lecherías de forma tradicional. Las pequeñas granjas producen kaymak y queso magro (a partir de la leche, tras eliminar el kaymak) para sus propias necesidades, y llevan el excedente al mercado.

En nuestra región, el kaymak se produce con mayor frecuencia a partir de leche de vaca, y además es el de mayor calidad y se utiliza para el consumo directo. El kaymak elaborado con leche de oveja suele transformarse en grasa butírica.

Dependiendo de si se consume inmediatamente después de ser extraído o se deja reposar un tiempo y “madura”, hay una diferencia entre el kaymak “fresco”, con una vida útil de 1 a 2 semanas, y el kaymak “curado”, con una vida útil de 1 a 6 meses.

La composición química del kaymak varía mucho según la composición de la materia prima y el método de preparación. Además de la grasa láctea, que es su principal ingrediente, también contiene cantidades significativas de proteínas, minerales (especialmente sales), ácido láctico y lactosa. Cuando se utiliza leche de buena calidad estándar y cuando el proceso de producción se realiza adecuadamente en buenas condiciones higiénicas, se obtiene un kaymak de buena calidad y composición estándar.

Normativa legal

El Reglamento sobre la calidad de los productos lácteos y los cultivos iniciadores (Boletín Oficial de la República de Serbia, 33/2010, 69/2010, 43/2013 -otro reglamento y 34/2014). proporciona una definición de kaymak y define los parámetros básicos que debe cumplir.

El kaymak fresco o nata coagulada es un producto obtenido como capa grasa o corteza, que se separa de la leche tratada térmicamente y enfriada (leche de vaca, oveja y búfala o una mezcla), en el que deben cumplirse los siguientes requisitos de calidad:

- Ser de color blanco a amarillo claro.

- Tener un aroma agradable característico y un sabor suave.

- Contener no menos del 65% de grasa láctea en materia seca.

- Contener no menos del 60% de materia seca.

- No contener más del 2% de sal de mesa.

- Que el pH no sea inferior a 4,8.

- Tratarse de una estructura en capas con trozos de materia blanda no drenada.

El sabor y el aroma del kaymak fresco son suaves, típicamente lechosos, que recuerdan a la leche hervida y a la nata, y saben más a mantequilla que a queso.

El kaymak fresco tiene una estructura en capas similar a la del filo, con partes de corteza sin escurrir. La estructura del kaymak fresco es similar a la de algunos requesones frescos, pero es más suave y se unta con más facilidad. El color del kaymak fresco es muy claro (de marfil a amarillo pálido), lo que depende del tipo de leche con la que se produce.

La vida útil del kaymak fresco es de hasta 50 días, lo que depende de las condiciones de almacenamiento y del tipo de envase.

El kaymak curado o nata coagulada es un producto que se obtiene como una capa o corteza grasa, que se separa de la leche tratada térmicamente y enfriada (leche de vaca, oveja y búfala o su mezcla láctea), y que debe cumplir los siguientes requisitos de calidad

- Que tenga un color entre amarillo claro y amarillo.

- Que tenga un aroma y un sabor característicos y pronunciados de kaymak curado o nata coagulada.

- Que contenga no menos del 75% de grasa láctea en materia seca.

- Contener no menos del 65% de materia seca.

- Que no contenga más del 3,5% de sal de mesa.

- Que el pH no sea inferior a 3,8.

- Que la estructura sea granular o en capas y que se extienda bien.

El kaymak curado tiene un sabor y un aroma pronunciados y específicos. Durante el proceso de maduración, se producen cambios lipolíticos que conducen a la formación de un gran número de compuestos volátiles, que contribuyen a la formación de un sabor y un aroma agudos y muy intensos del kaymak curado. El aroma del kaymak curado recuerda al de algunos quesos curados con un largo periodo de maduración. Además de los cambios lipolíticos, también hay cambios proteolíticos que contribuyen a la formación de características sensoriales específicas.

El kaymak curado tiene una estructura granular típica y presenta una mayor capacidad de extensión en comparación con el fresco. La estructura granular del kaymak curado es el resultado de los complejos cambios que se producen durante la maduración y que llevan a la interrupción de la continuidad de la fase proteica, asumiendo la fase grasa la base dominante de la estructura. La estructura del kaymak curado es más parecida a la de la mantequilla.

La vida útil depende del proceso de maduración y, si se hace correctamente, puede llegar a los seis meses.

Bases tecnológicas del proceso de obtención de kaymak

La producción de kaymak se basa en la actividad superficial de la leche hervida, en cuya superficie se forma una costra inicial tras calentar y verter la leche en recipientes abiertos y poco profundos.

Después de hervir la leche, se forma una “corteza” en la superficie de la leche. El proceso de formación de la “corteza” en la superficie de la leche está estrechamente relacionado con las propiedades físicas de ciertos componentes de la leche, especialmente las grasas y las proteínas. Al hervir la leche, se produce una desnaturalización parcial de las proteínas de la leche y una concentración de proteínas endurecidas alrededor de las cuales comienzan a acumularse otros ingredientes de la leche, principalmente la grasa láctea. Los glóbulos de grasa láctea tienden a agruparse. Los glóbulos más grandes de grasa láctea son los primeros en superar la viscosidad de la leche y desplazarse hacia la superficie. En su camino, alcanzan a los glóbulos más pequeños, y se agrupan en aglomerados y se separan en la superficie de la leche. La grasa láctea, al ser el ingrediente más ligero de la leche, tiende a destacar en la superficie de la misma. Los glóbulos de grasa tienen una membrana a la que se unen las proteínas, y también contienen proteínas coaguladas, por lo que se obtiene un producto que es una mezcla de grasa y proteínas (parte más pequeña).

La velocidad de separación del kaymak depende de varios factores, y los más importantes son: la temperatura de la leche, la humedad y la temperatura del aire, así como la diferencia de temperatura entre la leche y el aire.

La cantidad de kaymak separado que se forma es proporcional a la grasa láctea y a la superficie de la leche derramada, e inversamente proporcional a la altura de la capa de leche derramada, a la velocidad de descenso de la temperatura y a la conductividad térmica del recipiente en el que se separa la capa de kaymak.

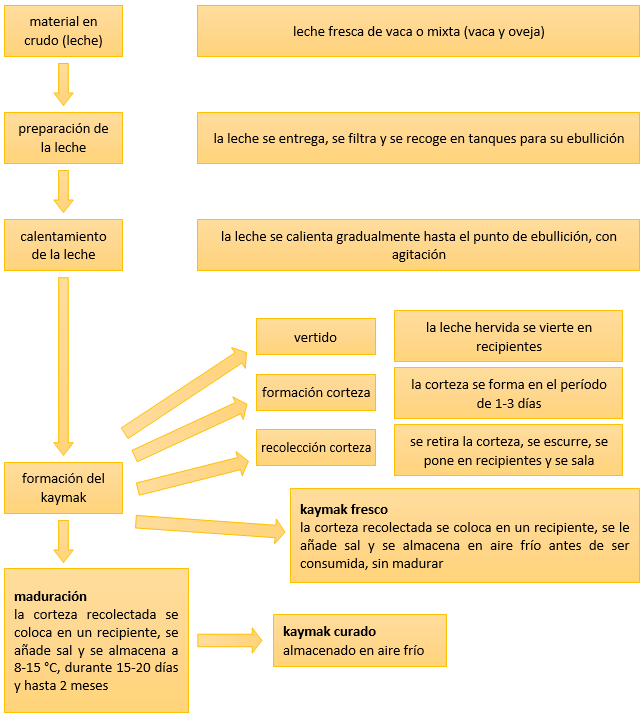

Elaboración de kaymak

El proceso de elaboración del kaymak consta de los siguientes pasos:

- Selección de la leche. Se usa leche entera, no homogeneizada, principalmente la de vaca.

- Pasteurización. Hervir la leche. El kaymak se produce exclusivamente a partir de leche que se hierve entre 5 y 10 minutos.

- Vertido de la leche hervida. Tras la ebullición, la leche se vierte en recipientes poco profundos, antes de madera y hoy en platos esmaltados o recipientes de acero inoxidable. La leche permanece allí hasta que se retira el kaymak. En algunos hogares, la leche se hierve y se deja para formar el kaymak en los mismos recipientes, ollas poco profundas.

- Formación de kaymak. Formación de una costra en la superficie de la leche y separación de la grasa láctea. Es conveniente enfriar la leche lentamente. La leche permanece en el recipiente de 1 a 3 días (especialmente en los meses de invierno).

- Retirada del kaymak. En el momento de retirar el kaymak, es deseable que la leche esté fría (10-15°C), ya que así la capa de grasa bajo la corteza se retira con el kaymak. Si la temperatura de la leche en el momento de retirar el kaymak es superior a 20°C, la capa de grasa no se endurece y permanece en la leche. Antes de retirarlo, se pasa el cuchillo entre el kaymak y la pared del recipiente, para poder coger la nata más fácilmente. El kaymak se retira con una cuchara perforada o a mano. Una vez retirado, se coloca en recipientes para que madure (si se produce kaymak curado) o se almacena el kaymak fresco. Antiguamente se utilizaban recipientes de madera, y actualmente se utilizan recipientes de plástico de diferentes formas y tamaños.

- Añadir sal. Antes de colocar el kaymak en el fondo de la olla se añade un poco de sal, y también se sala cada capa de kaymak. La cantidad de sal añadida depende del tiempo de almacenamiento. Cuando se hace kaymak curado es necesario echar más sal, porque esta no sólo afecta al sabor, sino que también sirve como conservante.

- Maduración y almacenamiento del kaymak. Los recipientes con kaymak durante el tiempo de maduración se mantienen en una habitación con una temperatura de 10-15°C. La maduración dura de 15 a 20 días y el kaymak puede almacenarse durante mucho tiempo (hasta 6 meses) en frío. La superficie del kaymak curado, que se almacena durante más tiempo, se cubre con grasa butírica derretida.

Esquema 1. Esquema de elaboración del kaymak

Rendimiento

El rendimiento en la producción de kaymak es muy desigual, porque en el proceso de elaboración influyen varios factores. La composición química y la calidad de la leche tienen una influencia primordial, especialmente el contenido de grasa láctea y la materia seca total. También es importante el proceso tecnológico de trabajo, como la forma y la duración del calentamiento y la ebullición de la leche, el proceso de formación del kaymak, la temperatura de la sala en la que tiene lugar el proceso de formación del kaymak, la velocidad de separación de la grasa y la forma de eliminar la corteza de la leche.

Tras eliminar el kaymak de la leche, queda entre el 81 y el 90 % de leche desnatada. Para producir 1 kg de kaymak fresco, es necesario utilizar de 8 a 15 litros de leche de vaca.

Composición química del kaymak

Aparte de las grandes diferencias de rendimiento, también hay grandes variaciones en cuanto a la composición química del kaymak, pero los valores están en su mayoría dentro de los límites prescritos por la normativa.

Propiedades sensoriales del kaymak

El kaymak, como producto lácteo específico, se caracteriza por sus propiedades sensoriales particulares. Las propiedades sensoriales del kaymak suelen ser similares a ciertas propiedades del queso o la mantequilla, pero siguen siendo muy específicas.

Color. Depende del grado de madurez del producto y de la composición química de la grasa láctea. El kaymak fresco es de un color claro, blanquecino, hasta el color del marfil. En relación con la mantequilla, el color es más claro, pero es más intenso en relación con el color del requesón fresco, que es completamente blanco. El kaymak curado, al igual que el queso curado, tiene un marcado color amarillo.

Aroma. El sabor y el olor del kaymak fresco no son especialmente pronunciados. Tiene un típico sabor lácteo suave, similar al de la leche hervida, y sabe más a mantequilla que a queso. El sabor y el olor intensos del kaymak curado se forman durante el periodo de maduración. Los cambios lipolíticos producen un gran número de compuestos volátiles que contribuyen a la formación de un aroma agudo y bastante intenso. El aroma y el sabor del kaymak curado recuerdan al del queso con un largo periodo de maduración. Durante el periodo de maduración, el aroma del kaymak pasa de ser similar al de la mantequilla a ser similar al del queso.

Estructura del kaymak. Hay grandes diferencias de estructura y consistencia entre el kaymak fresco y el curado. El primero tiene una consistencia untable y en capas, mientras que el segundo tiene una estructura granular reconocible, que se forma como consecuencia del proceso de maduración, de modo que la estructura del kaymak durante el periodo de maduración alcanza la estructura de la mantequilla.

Envasado del kaymak

Tradicionalmente, el kaymak se extraía y se colocaba en cubetas de madera y se almacenaba en ellas. Hoy en día existen varios materiales y métodos de envasado modernos.

Un envase adecuado debe garantizar la conservación de la calidad, el peso estándar y las condiciones higiénicas de almacenamiento del kaymak.

El propio proceso de envasado, como último en el proceso de producción del kaymak, le da el aspecto final, tanto al fresco como al curado. Al envasar el kaymak curado, hay que tener cuidado de que no haya aire entre las capas.

El kaymak envasado se almacena a una temperatura de +4°C a +8°C. Si el kaymak se almacena a temperaturas más altas, se produce un aumento de la acidez.

Método tradicional de elaboración de kaymak

Este método de obtención de kaymak es muy sencillo y es bastante común en las granjas donde se produce leche.

Procedimiento:

La leche fresca entera se calienta gradualmente hasta ebullición (Figura 1). Es importante calentar la leche gradualmente para evitar el olor a leche “quemada” del kaymak. Algunos hogares añaden hasta un 10% de agua a la leche antes de calentarla para evitar el olor a “leche quemada”. El calentamiento gradual también es importante para que la leche hierva mejor, lo que repercute en una mejor calidad del producto final. La leche se remueve de vez en cuando durante el calentamiento. Se puede hervir en ollas adecuadas y luego transferirla a ollas para la formación del kaymak o hervirla en ollas en las que luego se deja separar el kaymak.

Tradicionalmente, tras hervir la leche, ésta se vertía en recipientes de madera, en los que sobresalía el kaymak (figura 2). Los recipientes para la formación del kaymak deben tener un diámetro mayor, de unos 50 cm, y una altura de entre 12 y 15 cm, con una superficie superior extendida. Esta forma del recipiente se recomienda para una mejor formación del kaymak, es decir, la separación de los glóbulos de grasa, las proteínas y otros ingredientes. Al verter la leche, debe evitarse la formación de espuma, porque afecta negativamente a la formación de la corteza y a la propia formación del kaymak.

Figura 1. Método tradicional de calentamiento de la leche en una estufa de leña

Figura 2. Recipientes de madera para verter la leche y una olla para almacenar el kaymak

Tras la formación de la corteza inicial, comienza el proceso de enfriamiento lento hasta una temperatura de unos 15-18 °C, es decir, en algunas zonas a unos 10-15 °C durante 12-24 horas. Además de la temperatura ambiente, para la buena separación de la grasa láctea y la creación del kaymak, es importante el tipo de material con el que se fabrican los platos. Hoy en día, se utilizan sobre todo platos esmaltados o de acero inoxidable, y con menos frecuencia los de madera o plástico. Los platos esmaltados y de acero inoxidable facilitan la higiene, mientras que los de madera mantienen mejor la temperatura de la leche tras la formación del kaymak. No es conveniente utilizar utensilios de plástico, que retienen mal el calor y afectan negativamente a la calidad (sabor y aroma) del producto final.

La duración del enfriamiento de la leche afecta significativamente al grosor de la corteza separada. La formación del kaymak dura de 12 horas a 3 días, lo que depende sobre todo de las condiciones meteorológicas y de la temperatura ambiente. Se separa la grasa y se incorpora a la capa ya formada de la proteína, formando una fina capa.

En algunas zonas, la formación del kaymak dura 24 horas, a una temperatura de 4-6 °C. El periodo relativamente corto de formación del kaymak hace que quede un mayor contenido de grasa láctea en la leche, y dicha leche se utiliza para la producción de queso semigraso. Las temperaturas más bajas y el corto tiempo de formación del kaymak también impiden un desarrollo más intensivo de la acidez de la leche antes de utilizarla para la fabricación de queso.

La cantidad de kaymak que se forma en un determinado periodo de tiempo es proporcional al contenido de grasa láctea de la leche y a la superficie de la leche derramada, e inversamente proporcional a la altura de la capa de leche y a la velocidad de descenso de la temperatura.

Es muy importante determinar el momento adecuado para retirar el kaymak. Si se retira antes de tiempo, no se separa toda la grasa de la leche y se reduce el rendimiento del kaymak. Si se retira tarde, ocurre que la leche se vuelve agria y con la retirada se recoge también la leche agria, lo que afecta negativamente a la calidad del kaymak. La experiencia de la persona encargada de la producción del kaymak desempeña un papel importante a la hora de evaluar el momento adecuado para retirarlo.

El kaymak formado se retira de la superficie de la leche y se coloca en un recipiente para que escurra parte de la leche recogida (de 1 a 2 horas). Esta fase dura poco tiempo y, a continuación, el kaymak se coloca en capas y se sala en recipientes adecuados. En el fondo de la tina (un recipiente de madera en el que se coloca el kaymak) hay una abertura por la que sale la leche restante y así se regula el contenido de humedad del kaymak. Si no se drena lo suficiente, se pierde la estratificación y aumenta la acidez, y el exceso de humedad afecta negativamente a la calidad del producto.

El kaymak se recoge cada día hasta que la cubeta está llena. El tiempo de llenado de la cubeta es también un factor muy importante para la calidad del kaymak. Cuanto más corto sea el tiempo de llenado, más uniforme será la maduración y se obtendrá una mejor calidad y propiedades sensoriales. En algunas zonas, una vez completado el llenado, se carga la cuba con un círculo de madera y una piedra. El suero que se vierte sobresale en la superficie, y el kaymak se almacena sólo bajo la carga. Esto se hace para crear condiciones anaeróbicas de maduración.

El kaymak fresco se consume directamente después de la producción o en los días siguientes (Figura 3).

El kaymak curado alcanza su plena madurez tras una maduración de 15 a 20 días a dos meses a una temperatura de 8 a 15 °C (Figura 4). El kaymak curado puede almacenarse hasta un año, si se siguen todos los procedimientos tecnológicos y si se almacena a baja temperatura.

Figura 3. Kaymak fresco

Figura 4. Kaymak curado

Producción de kaymak en pequeñas lecherías

La elaboración del kaymak en las pequeñas lecherías es una combinación del modo de producción tradicional y el industrial. La fabricación de kaymak en las pequeñas lecherías se realiza con equipos modernos y en mejores condiciones de trabajo. Se utilizan duplicadores para el calentamiento de la leche, en los que se proporciona un mejor y más correcto calentamiento y cocción de la leche, lo que posteriormente tiene un efecto positivo en la separación de la corteza. Los departamentos de formación y maduración del kaymak deben estar separados, porque hay que proporcionar condiciones diferentes en cuanto a temperatura, humedad…

Procedimiento:

La leche cruda se calienta en un duplicador hasta el punto de ebullición. Al final del calentamiento, se puede remover la leche para prolongar la ebullición. La duración de la ebullición de la leche depende de la cantidad de leche, del tipo de platos y fuentes, o de la energía utilizada en la ebullición.

Una vez hervida la leche, se vierte en recipientes adecuados para la formación del kaymak (separación de la corteza grasa) y se transfiere a la cámara del kaymak. La leche se vierte en recipientes con un volumen de 30 a 40 l, dispuestos en varios niveles sobre bastidores (normalmente hay 5 niveles en el soporte) para obtener el kaymak. El soporte tiene ruedas y así, tras el vertido y el enfriamiento parcial, se transporta a la cámara de enfriamiento (figura 5).

Figura 5. Cámara de refrigeración con contenedores kaymak en las rejillas

El proceso de elaboración del kaymak, es decir, la separación de la grasa y la creación de la corteza, es bastante lento. Por lo tanto, es necesario enfriar la leche derramada gradualmente y mantener la temperatura favorable de la leche y de la sala en la que se conserva el kaymak durante el mayor tiempo posible. La temperatura más favorable de la sala en la que se produce la formación del kaymak es de 15 a 18ºC.

Después de un par de horas, es necesario bajar gradualmente la temperatura, de modo que inmediatamente antes de recoger el kaymak, la temperatura sea de 4ºC.

Tras la formación del kaymak, se retira la corteza de la leche. Una vez retirada, la corteza se coloca en recipientes y se mantiene en ellos durante un par de horas, con el fin de separar una parte de la leche recogida. A continuación, la corteza se coloca en capas en recipientes más grandes y se sala (figura 6). La cantidad de sal añadida suele ser de hasta un 2%.

El envasado final del kaymak se hace manualmente, en recipientes de plástico, y así se suministra al mercado.

Figura 6. Kaymak estratificado en recipientes de plástico

Figura 7. Medición del contenedor de kaymak

Post-evaluación

HOMOGENEIZACIÓN

Presentación – Homogeneización

Descargas

Pre-evaluación

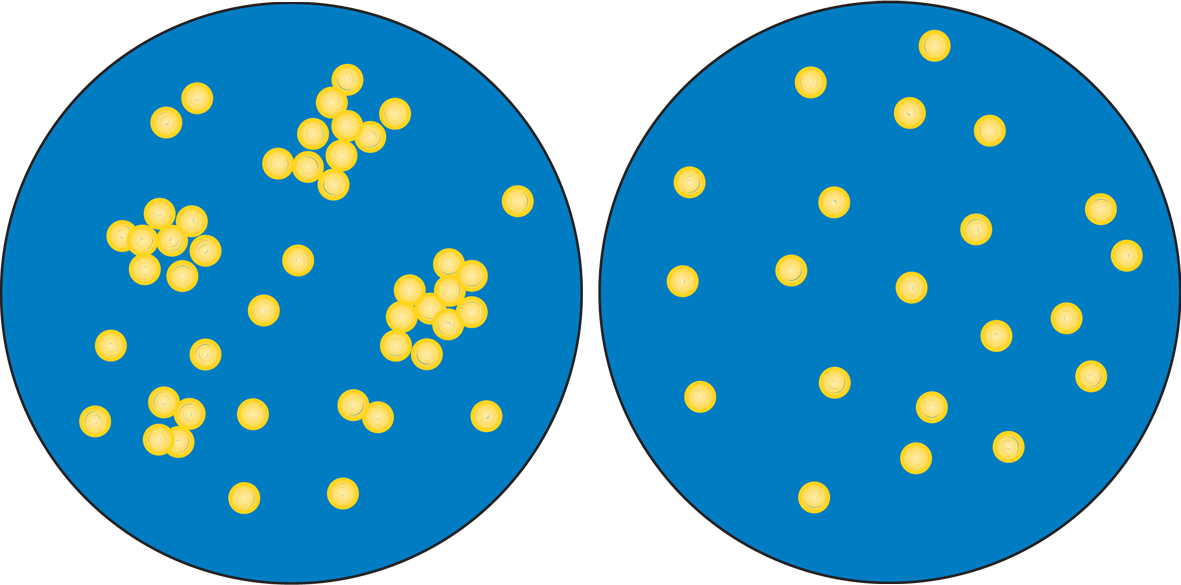

La homogeneización es un proceso industrial estándar cuyo objetivo es reducir y uniformar el diámetro de los glóbulos de grasa en la leche y la nata, aplicando una alta presión. El objetivo de la homogeneización es aumentar la estabilidad de la emulsión de grasa láctea, es decir, evitar la separación de la grasa en la superficie de la leche durante el reposo.

La homogeneización rompe los glóbulos de grasa, cuyo diámetro en la leche de vaca varía entre 1-5 µm (0,1-22 µm), y suele oscilar entre 3-4 µm (ver Módulo de grasa láctea). Una de las diferencias más importantes entre la leche de cabra y la de vaca está en la estructura y composición de la grasa láctea. El tamaño medio de los glóbulos de grasa en la leche de cabra es de 2 µm, por lo que se suele decir que la leche de cabra está naturalmente homogeneizada.

En el proceso habitual de homogeneización se forman glóbulos de grasa con un diámetro inferior a 2 µm, y el número de glóbulos puede aumentar hasta 100 veces, y la superficie total de los glóbulos hasta 6 o 10 veces. Gracias a la homogeneización, se reduce la separación de la grasa láctea/nata en la superficie de la leche.

El proceso de homogeneización se aplica en la producción de leche de consumo (pasteurizada y esterilizada), donde además de evitar la separación de la grasa láctea en la superficie, la leche homogeneizada obtiene un sabor más completo y rico, así como una mayor viscosidad. En la producción de productos lácteos fermentados, además de aumentar la estabilidad de la grasa láctea, la homogeneización también consigue la separación más complicada del suero lácteo debido a la mayor hidratación de los glóbulos de grasa homogeneizados.

La homogeneización no se recomienda para la leche destinada a la producción de queso, especialmente el blando y el duro, porque conduce a una alteración de las propiedades tecnológicas de la leche. Tampoco se homogeneiza la nata para la producción de mantequilla.

Proceso de homogeneización

La homogeneización de la leche suele realizarse a una temperatura de 50-60°C y a una presión de 150-200 bares (15-20 MPa). El homogeneizador debe colocarse de forma que la leche caliente entre en él, es decir, que la grasa láctea esté en estado líquido. La mayoría de las veces se coloca en la línea de pasteurización de la leche, es decir, la leche, tras el precalentamiento y la separación/estandarización, pasa a la homogeneización, y luego vuelve al pasteurizador para calentarse a la temperatura de pasteurización. Además de homogeneizar toda la cantidad de leche, también se puede realizar una homogeneización parcial, cuando sólo se homogeneiza la nata o parte de la nata después de salir del separador, y luego la nata homogeneizada se mezcla con leche desnatada y se pasteuriza (Figura 1).

Figura 1. Flujo de producto en la homogeneización de la corriente parcial (Manual de procesamiento de productos lácteos ©Tetra Pak)

La homogeneización puede ser de una o dos etapas. En la homogeneización en dos etapas, la presión es mayor en la primera etapa (15-25 MPa) y en la segunda etapa es menor (5-10 MPa). La segunda etapa evita la unión de los glóbulos de grasa y proporciona una presión controlada y constante tras la primera etapa de homogeneización, con lo que se consigue la máxima eficacia.

Figura 2. Destrucción de los glóbulos de grasa en la primera y segunda etapas de la homogeneización (Manual de procesamiento de productos lácteos ©Tetra Pak)

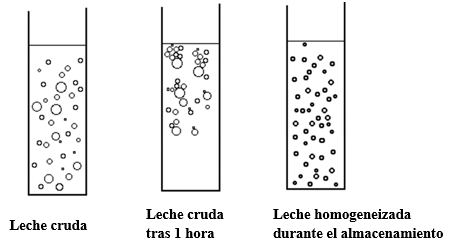

La figura muestra la aparición de glóbulos de grasa en la leche cruda, la leche cruda fría y la leche homogeneizada durante el almacenamiento

Figura 3. Aparición de glóbulos de grasa en la leche cruda, fría y homogeneizada

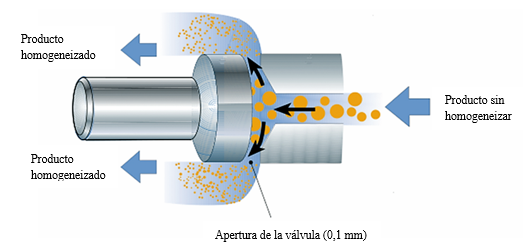

Homogeneizador

El primer homogeneizador fue patentado en 1899 por August Gaulin en Francia. En primer lugar, se homogeneizaba la leche pasteurizada por el consumidor para evitar la separación de la capa de grasa láctea (nata en la superficie de la leche durante el reposo). La construcción de cada homogeneizador consiste en varias bombas de pistón de alta presión y un sistema de válvulas de homogeneización. La parte principal del homogeneizador es el cabezal de homogeneización con válvulas, que puede ser de diferentes construcciones. La leche no homogeneizada pasa a través de las pequeñas aberturas de las válvulas y luego los glóbulos de grasa reducen su tamaño (Figura 4).

Figura 4. Válvula de homogeneización (Manual de procesamiento de productos lácteos ©Tetra Pak)

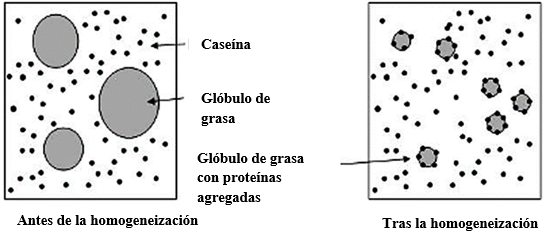

Al entrar en el hueco de la válvula, la energía de presión se convierte en energía cinética. Después de una milésima de segundo en la salida de la válvula, se produce de nuevo un gran cambio de velocidad en presión, lo que provoca turbulencias. Debido a este intenso tratamiento mecánico, primero a la entrada del estrecho hueco de la válvula se produce una deformación y estiramiento del glóbulo de grasa, y a la salida, se produce la división final en glóbulos más pequeños. Tras la división o trituración de los glóbulos de grasa, la membrana se regenera por adsorción de las proteínas de la leche (figura 5). Los glóbulos de grasa más pequeños contienen más proteínas, especialmente caseína, por lo que la leche homogeneizada es más blanca. Incluso después de la homogeneización, la grasa láctea está en forma de glóbulos de grasa, y no como grasa libre.

Figura 5. Aspecto de los glóbulos de grasa antes y después de la homogeneización y distribución de las micelas de caseína

La homogeneización no consigue una estabilidad absoluta y no impide el movimiento de los glóbulos de grasa hacia la superficie (sólo lo hace mucho más lento). Por eso esta leche no se llama homogénea sino homogeneizada.

Resultados de la homogeneización

El principal resultado de la homogeneización es la obtención de una emulsión estable, lo que significa que el tamaño del glóbulo de grasa no cambia significativamente con el tiempo y que presenta una tendencia a desplazarse muy reducida. Otras ventajas son:

- Glóbulos de grasa más pequeños que conducen a una menor formación de líneas de nata.

- Color más blanco y apetecible, incluso en productos con poca grasa láctea.

- Menor sensibilidad a la oxidación de la grasa.

- Mejor estabilidad de los productos lácteos cultivados.

Además de las ventajas, el proceso de homogeneización también puede provocar ciertas desventajas en la leche, como por ejemplo:

- La leche homogeneizada no puede separarse de forma eficaz.

- Mayor sensibilidad a la luz.

- Mayor tendencia a la lipólisis, debido a la mayor superficie total de los glóbulos de grasa láctea.

- Menor estabilidad térmica.

- Menor capacidad de coagulación de la caseína, ya que tras el proceso de homogeneización una parte de la caseína se utiliza para regenerar las membranas de los glóbulos de grasa.

- La leche homogeneizada puede ser menos adecuada para la producción de quesos blandos o duros porque el coágulo será demasiado blando y difícil de deshidratar.

Post-evaluación

MANTEQUILLA

Presentación – Mantequilla

Video de formación – Mantequilla casera

Descargas

Pre-evaluación

La mantequilla es un producto lácteo de gran valor energético y nutricional, que se obtiene mediante la transformación de nata dulce o fermentada (agria), por el proceso de batido. Durante el proceso de batido, los glóbulos de grasa se unen y se forman primero granos de mantequilla más pequeños y luego más grandes, y se separa el suero de leche. La mantequilla es generalmente una grasa láctea concentrada y contiene un mínimo de 82 % de grasa láctea.

También se puede encontrar en el mercado mantequilla de suero de leche, elaborada a partir de la nata obtenida mediante la separación del suero, así como mantequilla con aditivos.

La producción de mantequilla se conoce desde la antigüedad. La mantequilla se elaboraba originalmente en las granjas para uso doméstico. La grasa de la leche se separaba de forma natural, como una capa superficial de la leche, y luego se retiraba y se dejaba madurar de forma natural, para después batirla. El batido se realizaba en mantequeras manuales de madera. La forma tradicional de producir mantequilla es inaceptable hoy en día debido a las malas condiciones higiénicas que pueden dar lugar a una mala calidad y seguridad sanitaria del producto final.

Figura 1. Mantequeras manuales para la elaboración de mantequilla

La invención del separador (1878) permitió el descremado rápido y eficaz de la nata de la leche, lo que posibilitó un gran salto en la producción de mantequilla, y la calidad y la economía de la producción aumentaron aún más con la introducción del proceso de pasteurización (1880). La producción moderna de mantequilla, con la aplicación de la acidificación controlada, ha dado lugar a una importante mejora de la calidad del producto.

Normativa legal

El Reglamento sobre la calidad de los productos lácteos y los cultivos iniciadores (2014) define los requisitos que debe cumplir la mantequilla:

- Tener un aroma, sabor y color característicos.

- Tener una consistencia homogénea y fácil de extender, sin gotas de agua visibles.

- Contener al menos un 82 % de grasa láctea.

- No contener más del 16 % de agua.

- TNo contener más del 2 % de materia seca de leche desgrasada.

Así como los requisitos que debe cumplir la mantequilla de suero:

- Tener un olor, sabor y color característicos.

- Tener una consistencia homogénea y fácil de extender, sin gotas de agua visibles.

- Contener al menos un 80 % de grasa láctea.

- No contener más del 18 % de agua.

- No contener más del 2 % de materia seca de leche desgrasada.

PROCESO TECNOLÓGICO DE ELABORACIÓN DE LA MANTEQUILLA

El proceso de elaboración de la mantequilla incluye las siguientes etapas:

- Producción de nata. Incluye el proceso de desnatado de la leche y la normalización del contenido de grasa láctea en la nata.

- Procesado de la nata. Significa la pasteurización de la nata, y luego su maduración física y bioquímica (si la mantequilla se produce a partir de nata fermentada).

- Transformación de la nata en mantequilla. Es el proceso de batido cuando se forma un grano de mantequilla con la separación del suero de leche.

- Envasado, almacenamiento y distribución de la mantequilla.

La mantequilla puede obtenerse mediante un proceso por lotes o continuo. El proceso por lotes es más antiguo y, en él, la mantequilla puede producirse a partir de nata dulce y agria, y suele aplicarse en lecherías más pequeñas en las que también hay una menor cantidad de nata. El proceso continuo de producción de mantequilla es más reciente y usa principalmente nata dulce, y se utiliza para la producción de mantequilla en lecherías más grandes.

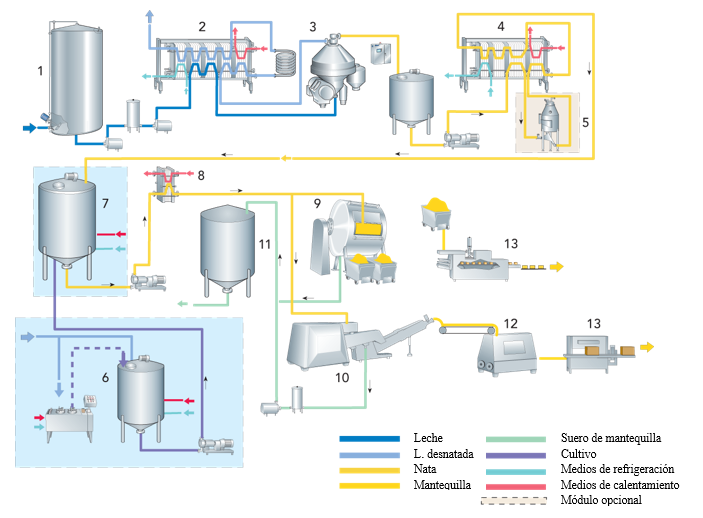

Figura 2. Etapas generales del proceso de elaboración por lotes y en continuo de mantequilla cultivada (Manual de procesamiento de productos lácteos ©Tetra Pak)

- Recepción de la leche.

- Precalentamiento y pasteurización de la leche desnatada.

- Separación de la grasa.

- Pasteurización de la nata.

- Desaireado al vacío, si se utiliza.

- Preparación del cultivo, cuando se utilice.

- Maduración y acidificación de la nata, cuando se utilice.

- Tratamiento de la temperatura.

- Batido/trabajo, por lotes.

- Agitación/trabajo, continuo.

- Recogida de suero de mantequilla.

- Silo de mantequilla con transportador de tornillo.

- Máquinas de envasado.

PRODUCCIÓN DE NATA

La nata es una emulsión en la que los glóbulos de grasa láctea flotan en la fase acuosa denominada suero de nata. Se obtiene separando la grasa láctea con un separador centrífugo o separando la grasa láctea en la superficie de la leche durante el reposo de la misma. La separación se realiza a una temperatura de la leche entre 50 y 60 °C; a esa temperatura toda la grasa de la leche está en forma líquida, lo que es importante para el éxito de la separación. Tras la separación, se estandariza la nata, normalmente hasta un 40 % de grasa láctea (añadiendo leche desnatada si el contenido de grasa láctea es alto, o añadiendo nata con más grasa si el contenido de grasa láctea es bajo).

Para obtener una mantequilla de calidad, es muy importante elegir una nata de buena calidad microbiológica, con sabor y aromas.

PROCESADO DE LA NATA

Antes del batido, es necesario pasteurizar la nata, y luego enfriarla hasta la temperatura de maduración.

Pasteurización de la nata

A la hora del procesado, hay que tener cuidado de que la nata para la obtención de mantequilla no esté homogeneizada. La nata se pasteuriza a una temperatura de 85-95 °C, durante 10 a 30 segundos. El objetivo de la pasteurización es destruir los microorganismos, principalmente los patógenos, así como sus enzimas, y la inactivación de la lipasa es especialmente importante.

La pasteurización de la nata acorta el tiempo de batido, lo que es una consecuencia directa de los cambios que se producen en la grasa de la leche y las proteínas del suero.

Maduración de la nata

La maduración de la nata es una fase muy importante en el proceso de obtención de la mantequilla. De esta fase dependen el sabor y el aroma, pero también la consistencia de la mantequilla.

En la maduración de la nata se da:

- La maduración bioquímica.

- La maduración física.

Maduración bioquímica de la nata

La maduración bioquímica de la nata es un proceso de fermentación de la nata mediante cultivos lácteos mesófilos, cuyo uso produce nata agria/fermentada. Los cultivos mesófilos están formados por cepas seleccionadas de bacterias Lactococcus y Leuconostoc, que fermentan la lactosa hasta convertirla en ácido láctico, pero también producen citratos y sustancias aromáticas: diacetilo y ácidos volátiles. La maduración bioquímica tiene lugar a una temperatura de 18-22 °C, de 12 a 20 horas, hasta que el pH baja a 4,6. Se interrumpe bajando la temperatura a menos de 10 °C.

Maduración física de la nata

La maduración física de la nata implica cambios físicos en la estructura de la grasa láctea. Es un proceso obligatorio en la producción de mantequilla a partir de nata agria y dulce, que se produce antes del batido. Tiene lugar en duplicadores a bajas temperaturas, 10-12 °C, con una duración máxima de 15 horas. El objetivo es endurecer y cristalizar los glóbulos de grasa de la leche, que se vuelven más aptos para la desestabilización. También se producen cambios en las proteínas adheridas a la membrana del glóbulo de grasa, que estalla más fácilmente después en el proceso de batido.

La duración del enfriamiento depende de la composición de la grasa, que varía según la estación del año, es decir, según de la dieta de las vacas. En los meses de verano, cuando hay “comida verde” (pastoreo), la grasa de la leche contiene menos ácidos grasos con un punto de fusión más bajo, y hay un alto contenido de ácido oleico, lo que da lugar a un alto número de yodo y a una mantequilla blanda. El número de yodo representa los gramos de yodo necesarios para saturar los ácidos grasos insaturados en 100 gramos de grasa y es un indicador de la proporción de ácidos grasos insaturados. La consistencia óptima de la mantequilla se da cuando el número de yodo es de 32 a 37. Debido a todo lo anterior, la maduración física de la mantequilla, a la misma temperatura, dura más en verano que en invierno.

BATIDO DE LA NATA

El batido de la nata es un proceso de aglomeración de los glóbulos de grasa, debido a la transformación mecánica de la nata (que es una emulsión de grasa en agua) en mantequilla (que es una emulsión de agua en grasa). En la leche y la nata, los glóbulos de grasa no se pegan entre sí porque están protegidos por una membrana. Durante el proceso de batido, debido a la ruptura de la membrana del glóbulo de grasa, se crean acumulaciones de glóbulos de grasa que se recogen y se unen en el grano de mantequilla. Una vez finalizado el batido, se libera el suero de leche, que es un subproducto de la producción de mantequilla. El suero de mantequilla contiene aproximadamente un 8-8,5 % de materia seca, un 0,3 % de grasa, un 3,3 % de proteínas, un 3-3,6 % de lactosa, un 0,78 % de materia mineral y un 0,1-0,12 % de lecitina.

ENJUAGUE DEL GRANO DE MANTEQUILLA

Después de liberar el suero, el grano de mantequilla se lava con agua, 2-3 veces, pero no es una operación obligatoria. El agua de enjuague debe ser bacteriológica y químicamente correcta, con una temperatura 1 °C inferior a la de la mantequilla. Mediante el aclarado, se separa el suero de mantequilla restante, es decir, las proteínas y la lactosa; de este modo se prolonga la vida útil de la mantequilla, porque se eliminan las sustancias necesarias para el crecimiento y desarrollo de los microorganismos.

ELABORACIÓN Y SALADO DE LA MANTEQUILLA

Manipulación

La mantequilla se trabaja hasta obtener una masa homogénea para regular la cantidad de agua. La manipulación de la mantequilla se realiza para obtener una masa homogénea, con el fin de obtener las gotas más pequeñas posibles de la fase acuosa, distribuidas uniformemente en la mantequilla.

Salado

Se puede añadir sal a la mantequilla después del aclarado y antes de trabajarla. Se añade entre un 1,2 y un 1,5 % de sal en verano y entre un 0,8 y un 1 % en invierno. Aporta sabor y prolonga la vida útil de la mantequilla.

ENVASADO Y ALMACENAMIENTO DE LA MANTEQUILLA

La mantequilla se envasa en paquetes (papel de aluminio, papel, etc.) de 0,1 a 1 kg. Las cantidades mayores de mantequilla se envasan en cajas más grandes, de unos 25 kg. Al envasar, es muy importante evitar el contacto de la mantequilla con el aire o la luz para evitar cambios indeseados.

La mantequilla se almacena a temperaturas de 4 a 5 °C durante un mes. Puede congelarse, con lo que su vida útil se prolonga considerablemente.

ELABORACIÓN POR LOTES DE MANTEQUILLA

La mantequilla se obtiene mediante un proceso por lotes en mantequeras. Las mantequeras se llenan de nata hasta el 45% del volumen, ya que se crea mucha espuma durante el batido. El batido se realiza a una temperatura de 10-15°C (en verano a 8-10°C, y en invierno a 11-14°C). La mantequera gira a una velocidad de 20 a 30 rpm; durante los golpes mecánicos, la membrana de los glóbulos de grasa se agrieta y se forma el grano de mantequilla. La temperatura de la nata se eleva a 2°C durante el proceso de batido. El batido dura entre 35 y 45 minutos y, dependiendo del contenido de grasa láctea de la nata, el contenido óptimo es del 28-36%. Una vez que el tamaño del grano de mantequilla adquiere de 2 a 3 mm de diámetro, el batido finaliza. La duración del batido también se ve afectada por la temperatura: a temperaturas más altas se tarda menos tiempo, pero hay un mayor porcentaje de grasa láctea en el suero lácteo. Una vez terminado el batido, se escurre el suero de mantequilla, se lava y se trabaja la mantequilla, y luego se envasa y almacena.

Figura 3. Mantequera de baja capacidad para lecherías pequeñas

Figura 4. Mantequera

ELABORACIÓN CONTINUA DE MANTEQUILLA

El proceso de elaboración continua de mantequilla surgió como consecuencia de los esfuerzos por acortar la duración del proceso de obtención de mantequilla y reducir los costes de mano de obra y energía. Existen tres procesos diferentes, y en Europa occidental el más común es el proceso Fritz, desarrollado a partir del proceso de elaboración de mantequilla por lotes.

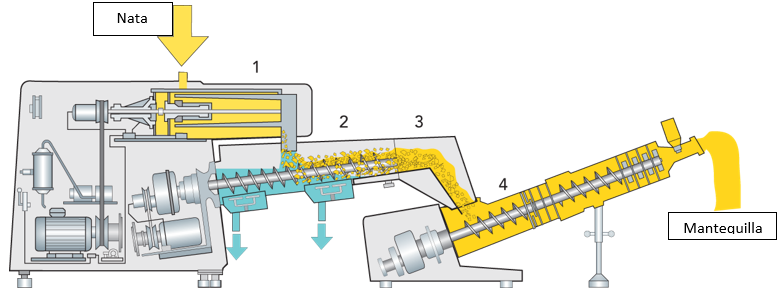

La nata procedente del tanque de maduración entra en el primer cilindro (1), que gira a una velocidad de 2000 rpm, donde se forma un grano de mantequilla, y en el segundo (2), que gira a 35 rpm, se separa el suero de mantequilla. A continuación, pasa a la sección de secado por exprimido (3), en la que se separa el exceso de suero, y luego a la segunda sección de trabajo (4). La mantequilla sale en forma de cinta que se dirige hacia el dispositivo de moldeado y envasado.

Figura 5. Una máquina de fabricación de mantequilla en continuo (Manual de procesamiento de productos lácteos ©Tetra Pak)

- Cilindro de batido.

- Sección de separación.

- Sección de secado por presión.

- Segunda sección de trabajo.

PRODUCTOS SIMILARES A LA MANTEQUILLA

La grasa láctea, de la que se han eliminado casi por completo el agua, las proteínas, la lactosa y otros ingredientes de la leche, se utiliza en distintas partes del mundo con distintos nombres y se emplean diferentes tecnologías en el proceso de producción.

En Serbia, este producto se llama maslo, en la India ghee, en Arabia y Egipto samn, y en algunos países orientales mislee. En los países europeos se utilizan los siguientes nombres: grasa butírica, mantequilla derretida, mantequilla líquida, etc., mientras que en EE.UU. se denomina aceite de mantequilla, y en Australia y Nueva Zelanda grasa láctea seca.

El uso de grasa láctea deshidratada está especialmente presente en las regiones tropicales cálidas, con altas temperaturas, donde la vida útil de la mantequilla se reduce debido al desarrollo más rápido de los microorganismos en la fase acuosa.

GRASA BUTÍRICA

La grasa butírica es un producto lácteo con un alto contenido de grasa láctea que se produce al fundir la mantequilla o al fundir la mantequilla y la nata. La grasa butírica es de color amarillo dorado, con un sabor y un aroma agradables.

La grasa butírica de calidad, además de un mínimo de 98% de grasa láctea, contiene hasta un 1% de agua y hasta un 1% de otros ingredientes. La vida útil de la grasa butírica con estas características puede ser más larga.

La grasa butírica se utilizaba principalmente en el hogar en el que se producía. Es popular en la dieta de los habitantes de regiones cálidas y de las personas que no utilizan manteca de cerdo en su dieta. En comparación con la mantequilla, es más estable a temperatura ambiente. Es adecuada para la reconstitución, tanto en la obtención de leche a partir de leche desnatada, como en la producción de helados y leche con chocolate.

Producción de grasa butírica

La mayoría de las veces, la grasa butírica se elabora calentando mantequilla en un caldero/recipiente al que se le ha añadido previamente un poco de agua. Mientras se calienta, la espuma resultante se retira de la superficie de la mantequilla fundida y, una vez que la masa adquiere un color determinado, se deja de calentar. La grasa butírica resultante se deja enfriar gradualmente y, durante el enfriamiento, el precipitado, formado por sustancias nitrogenadas, lactosa y minerales, cae al fondo del recipiente. Una vez que la temperatura de la grasa butírica desciende a unos 35°C, se vierte, si es necesario filtrada, en recipientes limpios y se enfría a baja temperatura.

Además de la producción de grasa butírica a partir de la mantequilla, también puede hacerse a partir de la nata, cuando se evita el proceso de batido. Antes del tratamiento térmico, es necesario romper los glóbulos de grasa mecánicamente, para separar la grasa.

La grasa butírica puede almacenarse hasta un año a una temperatura de 4 °C.

GHEE

El ghee es una grasa butírica producida en la India principalmente a partir de leche de búfala, que tiene una mayor concentración de grasa láctea (7,5 %) y un glóbulo de grasa más grande, en comparación con la leche de vaca. Se obtiene batiendo la crema agria y fundiendo después la mantequilla producida.

El ghee tiene un sabor y un olor característicos que provienen de la fermentación de la nata, y también tiene una alta concentración de ácidos grasos libres. Suele tener un color más oscuro que la grasa butírica, si la temperatura de calentamiento supera los 130 °C. La estructura depende del método de enfriamiento: con el enfriamiento rápido con agitación se obtiene una estructura de grano fino, mientras que con el enfriamiento gradual a temperatura ambiente sin agitación se obtienen cristales de grasa más grandes.

GRASA ANHIDRA DE LECHE – AMF

Es un producto de grasa láctea concentrada que contiene un mínimo de 99,8 % de grasa láctea. Se elabora a partir de nata o mantequilla.

La AMF se encuentra en fase líquida a temperaturas superiores a 36 °C y en fase sólida por debajo de 16 °C.

La AMF es una forma excelente de almacenar y transportar la grasa, porque requiere menos espacio que la mantequilla y puede almacenarse durante más tiempo que ésta (a una temperatura de 4 °C la mantequilla puede almacenarse hasta 6 semanas, y la grasa butírica envasada con gas inerte puede aguantar unos meses).

La AMF es adecuada para su uso en la fase líquida. Se utiliza en la industria para la producción de chocolate y helados.

Existen tres tipos diferentes de productos, definidos por la Norma Internacional FIL 68A: 1977.1. Grasa láctea anhidra: debe contener al menos un 99,8 % de grasa láctea y se elabora a partir de nata o mantequilla frescas. No se permite el uso de ningún aditivo.

- Grasa láctea anhidra: debe contener al menos un 99,8 % de grasa láctea y se elabora a partir de nata o mantequilla frescas. No se permite el uso de ningún aditivo.

- Aceite de mantequilla anhidra – debe contener al menos un 99,8 % de grasa láctea y se elabora a partir de nata o mantequilla de diferente maduración.

- Aceite de mantequilla – debe contener un 99,3 % de grasa láctea, producida a partir de nata o mantequilla.

SUERO DE MANTEQUILLA

El suero de mantequilla o mazada es un subproducto obtenido en la elaboración de la mantequilla. El suero de mantequilla tiene una alta concentración de componentes de la membrana de los glóbulos grasos y, por tanto, una alta concentración de lecitina, aproximadamente un 0,5% de grasa láctea. La vida útil del suero de mantequilla es muy corta debido a la oxidación de los ingredientes que componen la membrana. En el caso del suero de mantequilla obtenido a partir de nata fermentada, se suele separar el suero.

La composición de la mazada depende del método de elaboración de la mantequilla. La tabla 1 muestra la composición de la mazada obtenida tras la elaboración de mantequilla a partir de nata fermentada y dulce.

Tabla 1. Composición química del suero de mantequilla

| Composición (%) | Suero de mantequilla de nata fermentada | Suero de mantequilla de nata dulce |

| Agua | 91.5 – 92 | 91 |

| Grasa | 0.3 | 0.5 |

| Proteínas | 3.3 | 3.5 |

| Lactosa | 3 – 3.6 | 4.4 |

| Ceniza | 0.78 | 0.73 |

| Lecitina | 0.1 – 0.12 | |

| Ácido láctico | 0.6 – 0.7 | 0.01 |

Suero de mantequilla de nata fermentada

Para prolongar la vida útil del suero de mantequilla, se produce suero de mantequilla fermentado. Para la fermentación se suele utilizar el cultivo de mantequilla, y se puede añadir leche desnatada para mejorar el aroma y la consistencia.

La materia prima se somete a un tratamiento térmico a una temperatura de 90-95 °C durante 5 minutos, y a continuación el producto se enfría hasta alcanzar la temperatura óptima para el desarrollo del cultivo iniciador añadido.

Post-evaluación