Proizvodi od mlečne masti

PAVLAKA

Prezentacija – Pavlaka

Video – Domaća pavlaka

Preuzimanja

Samo procena

Od ukupne energetske vrednosti mleka na mlečnu mast otpada više od 50%, posebno kod rasa koje daju mleko sa većim sadržajem mlečne masti. Mlečna mast ima visoku biološku vrednost i značajno utiče na senzorne osobine pojedinih mlečnih proizvoda.

Mlečna mast je najvredniji sastojak mleka. Visoka cena mlečne masti potiče još iz perioda kada je na tržištu bilo nedovoljno maslaca, pa su mlekare stimulisale proizvodnju mleka sa većim sadržajem mlečne masti. Selekcija krava godinama je išla u pravcu povećanja proizvodnje mleka i povećanje sadržaja mlečne masti.

Od davnina je čovek nastojao da proizvede mlečne proizvode koji imaju veći sadržaj pojedinih sastojaka mleka. Na tržištu se nalazi više proizvoda koji su nastali koncentrisanjem mlečne masti: pavlaka i proizvodi od pavlake, kajmak, maslac i maslo.

Pavlaka je proizvod koji sadrži sve sastojke mleka, ali sa većim sadržajem mlečne masti, dok su maslac i maslo proizvodi koji u najvećem procentu sadrže mlečnu mast, a polazna sirovina u njihovoj proizvodnji je pavlaka.

Kvalitet pavlake zavisi od fizičko hemijskih osobina mlečne masti tj. od osobina masnih kapljica koje su osetljive na neodgovarajući „režim“ tokom dobijanja i prerade mleka. Za dobar kvalitet pavlake značajno je da se mast nalazi u obliku masnih kapljica. Veliki broj faktora utiče na stabilnost membrane masne kapljice, pre svega ishrana, sastav masti, termičko i mehaničko opterećenje, …. Nepovoljni uslovi, kao što su loše pumpe, transport, čuvanje, …, dovode do oštećenja membrane/opne masnih kapljica i izdvajanja slobodnih masti. Izdvojena mast stvara agregate koji nepovoljno utiču na izdvajanje mlečne masti iz mleka. Prisutni enzimi lipaze deluju na slobodne masti i dovode do izdvajanja slobodnih masnih kiselina, koje dovode do promene ukusa i mirisa proizvoda.

IZDVAJANJE PAVLAKE

Prilikom stajanja mleka dolazi do spontanog izdvajanja pavlake na površini, zbog razlike u specifičnoj težini pojedinih sastojaka mleka, mlečna mast se kao sastojak sa najmanjom specifičnom težinom izdvaja na površini mleka. Ovaj način, spontanog izdvajanja pavlake, koristi se pri izdvajanju i proizvodnji pavlake u domaćinstvu, ali kao spor proces, često ne može zadovoljiti higijenske zahteve u industrijskoj proizvodnji. Izdvajanje / separacija pavlake brže se vrši pomoću specijalno konstruisanih uređaja – separatora. Razdvajanje pavlake i obranog mleka pomoću separatora zasnovano je na razlici u gustini, ali se sam proces ubrzava primenom centrifugalne sile.(videti više u delu Separation of milk fat).

ZAKONSKA REGULATIVA

Kvalitet pavlake u Srbiji regulisan je Pravilnikom o kvalitetu proizvoda od mleka i starter kultura (Službeni glasnik RS, 33/2010, 69/2010, 43/2013 – dr. pravilnik i 34/2014). Prema Pravilniku Pavlaka se proizvodi izdvajanjem masti iz kravljeg, ovčijeg, kozjeg ili bivoljeg mleka i mora se termički obraditi. Zajedničko za sve proizvode ove grupe je da sadrže najmanje 10% mlečne masti.

Pravilnikom o kvalitetu proizvoda od mleka i starter kultura, svi proizvodi ove grupe mogu da se satavljaju u promet kao:

- termički obrađena pavlaka: pasterizovana i sterilizovana pavlaka;

- fermentisani proizvodi od pavlake: fermentisana pavlaka i fermentisana pavlaka sa jogurtnom kulturom;

- ostale vrste pavlaka

TERMIČKI OBRAĐENA PAVLAKA

- u promet se stavlja kao pasterizovana ili sterilizovana pavlaka.

- u proizvodnji i prometu mora da ispunjava sledeće zahteve:

- da je bele ili belo-žute boje;

- da ima svojstven miris i prijatno sladak ukus;

- da je homogene konzistencije

U proizvodnji termički obrađene pavlake dozvoljeno je dodavati aditive, u skladu sa propisom kojim se uređuju aditivi

Pavlaka za kafu i kuvanje

Pavlaka za kafu i kuvanje ima manji sadržaj mlečne masti, najčešće od 10-18%, obično se na tržištu može naći u manjim pakovanjima.

Ova pavlaka se prilikom proizvodnje nakon mešanja sa obranim mlekom u cilju standardizacije na željeni sadržaj mlečne masti homogenizuje. Pritisak homogenizacije je od 10 – 20 MPa, na temperaturi od oko 55°C. Pasterizuje se na temperaturi od 85-90°C, u trajanju od 15 do 20 sekundi, a zatim naglo hladi na 5°C. Ukoliko je predviđeno da se čuva duži vremenski period onda se steriliše i aseptično puni.

Pavlaka za kafu treba da bude viskozna, da ima dobru termičku stabilnost i ne sme da flokulira prilikom dodavanja u vrelu kafu.

Pavlaka za lupanje (šlag) / slatka pavlaka

Pavlaka za lupanje ili slatka pavlaka koristi se za pravljenje/lupanje šlaga za različite poslastice. Na tržištu se pavlaka za lupanje može naći kao pasterizovan ili sterilizovan proizvod. Takođe, može se naći i ulupana smrznuta pavlaka.

Pored dobrog ukusa, značajno je i dobro svojstvo lupanja, pri čemu se dobija pena uz povećanje zapremine. Preduslov za dobra svojstva lupanja je dovoljan sadržaj mlečne masti (min. 35%) i visok sadržaj lecitina koji razvija kvalitetnu penu. Tokom procesa proizvodnje pavlake za lupanje mora se izbeći mešanje sa vazduhom koje oštećuje gotov proizvod.

Pre lupanja pavlaka mora da stoji na temperaturi od 1 do 4°C, oko 24 h, da bi došlo do fizičkog zrenja pavlake, koje je preduslov da se pavlaka ulupa.

FERMENTISANI PROIZVODI OD PAVLAKE

Od pavlake, kao i od mleka, mogu se, dodavanjem starter kultura dobiti fermentisani proizvodi. Ovi proizvodi razlikuju se prema sadržaju mlečne masti i u zavisnosti od dodate starter kulture, tj. od vrste i soja mikroorganizama koji se koriste u procesu fermentacije. Na tržištu Srbije najčešće se nalazi fermentisana pavlaka kod koje je sadržaj masti 20%, a kao starter kultura koristi se jogurtna kultura (Lb.delbrueckii subsp. bulgaricus, S. thermophilus). Ređe se nalazi pavlaka sa manjim ili većim sadržajem mlečne masti (12%, 25%, 30%), takođe se za proizvodnju fermentisane pavlake ređe koristi tzv. maslačna maja (Lactococcus lactis subsp. lactis, Lactococcus lactis subsp. cremoris, citrat pozitivne laktokoke Leuconostoc mesenteroides subsp. cremoris).

Fermentisana pavlaka je čvrste homogene konzistencije, ima prijatan mlečno-kiseli ukus, koji zavisi od upotrebljene starter kulture. Pavlaka dobijena fermentacijom uz primenu jogurtne kulture je kiselija, sa slabije izraženom aromom od pavlake dobijene fermentacijom korišćenjem mezofilnih bakterija mlečne kiseline tj. primenom maslačne maje. Koristi se često kao namaz ili za kuvanje.

Za dobar kvalitet proizvoda veoma je važan visok stepen higijene. Najčešća mana kod fermentisane pavlake je razvoj kvasaca i plesni na površini.

Pravilnikom su definisane osnovne karakteristike koje fermentisana pavlaka mora da ispunjava:

- da je bele ili belo-žute boje

- da ima karakterističan miris i blago kiseli ukus

- da je čvrste, homogene ili ujednačene gusto tečne konzistencije

- da pH vrednost nije manja od 3,8

kao i naziv pod kojim se stavljaju u promet u zavisnosti od vrste primenjene starter kulture:

- fermentisana pavlaka – ako se fermentacija pavlake izvodi dodavanjem maslačne kulture, u čiji sastav ulaze Lactococcus lactis subsp. lactis, Lactococcus lactis subsp. cremoris, citrat pozitivne laktokoke Leuconostoc mesenteroides subsp. cremoris

- fermentisana pavlaka sa jogurtnom kulturom – ako se fermentacija pavlake izvodi primenom bakterija mlečne kiseline Lb.delbrueckii subsp. bulgaricus, S. thermophilus

- ostale fermentisane pavlake – ako se fermentacija pavlake izvodi primenom različitih vrsta bakterija mlečne kiseline.

Fermentisana pavlaka mora da sadrži žive ćelije bakterija mlečne kiseline, izuzev ukoliko je termički obrađena. Ukoliko je fermentisana pavlaka termički obrađena, mora se označiti sa “termički obrađena”.

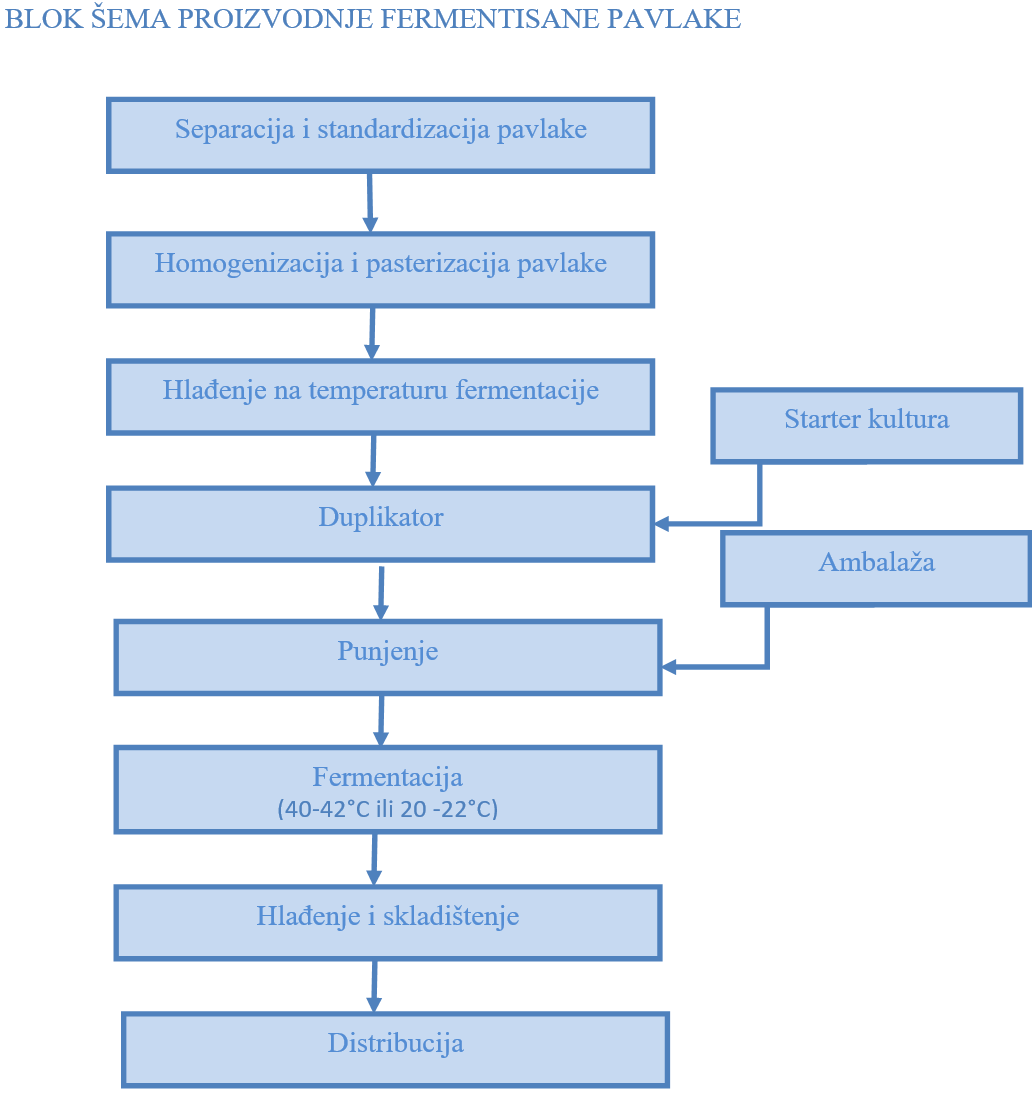

Proizvodnja fermentisane pavlake

Prvi korak u proizvodnji fermentisane pavlake je separacija, odnosno izdvajanje pavlake i standardizacija na željeni sadržaj mlečne masti. Dalji proces proizvodnje fermentisane pavlake sličan je proizvodnji fermentisanog mleka/kiselog mleka. Osnovni koraci u procesu proizvodnje su:

- Separacija i standardizacija pavlake

- Homogenizacija

- Termička obrada

- Hlađenje na temperaturu inkubacije

- Dodavanje starter kulture,

- Punjenje u ambalažu

- Inkubiranje / fermentacija (40-42°C ili 20 -22°C)

- Hlađenje (1 – 8°C)

1. Separacija i standardizacija

2. Homogenizacija

3. Heat treatment

Homogenizovana pavlaka se termički obrađuje na 90°C, 5 minuta. Mogu se koristiti i druge odgovarajuće kombinacije vremena i temperature. (See Pasterization)

4. Hlađenje na temperaturu inkubacije.

Ukoliko se koriste termofilni mikroorganizmi – jogurtna kultura, pavlaka se hladi na temperaturu od 40-42°C. Prilikom korišćenja maslačne kulture – mezofilni mikroorganizmi, pavlaku je potrebno ohladiti na nešto nižu temperaturu od 20 -22°C.

5. Dodavanje starter kulture uz mešanje.

Ukoliko se koristi aktivna starter kultura dodaje se oko 2 do 2,5%. Preporuka je da se koriste liofilizirane duboko smrznute kulture koje se dodaju prema preporuci proizvođača.

6. Punjenje u ambalažu.

Pre samog procesa fermentacije pavlaka se puni u odgovarajuću ambalažu, najčešće su to plastične čaše ili staklene posude, koje se odmah nakon punjenja zatvaraju. Nakon punjenja pavlaka se prenosi u termokomore gde se odvija proces fermentacije na odgovarajućoj temperaturi.

7. Fermentation.

Fermentacija se prekida kada kiselost pavlake opadne do pH=4,5, a zatim se dalje snižavanje pH vrednosti zaustavlja hlađenjem. Dužina i temperatura fermentacije pavlake zavise od upotrebljene starter kulture. Prilikom korišćenja jogurtne kulture vreme fermentacije je kraće (4 – 6 sati), ali je na višoj temperatui, 40-42°C. Ukoliko se koristi maslačna kultura fermentacija traje duže (18 – 20 sati), na nižoj temperaturi, 20 -22°C.

8. Hlađenje (1 – 8°C)

In order to stop the activity of microorganisms and prevent a further drop in pH, i.e., the increase in acidity, the cream is cooled. When transferring cream from the fermentation chamber to the refrigerator, care should be taken to transfer the cups carefully, so as not to disturb the structure of the fermented cream. The cream is stored at least 24 hours before distribution on the market.

Samo procena

IZDVAJANJE MLEČNE MASTI IZ MLEKA

Prezentacija – Izdvajanje mlečne masti

Skini

Mlečna mast predstavlja najvredniji i ujedno najskuplji sastojak mleka. Ljudi su nastojali da u ishrani pored mleka koriste i proizvode koji u većoj ili manjoj meri sadrže pojedine sastojke mleka. Mleko predstavlja emulziju ili suspenziju mlečne masti u vodi u kojoj se nalazi niz materija u rastvoru (laktoza, mineralne materije, vitamin, …), kao i sastojci u koloidnom stanju (proteini). Mlečna mast se u mleku nalazi u obliku sitnih kapljica i ima manju gustinu od ostalih sastojaka mleka, izdvaja se na površini mleka tokom stajanja ili pomoću separatora. Najpoznatiji proizvodi koji se dobijaju koncentrisanjem mlečne masti su: pavlaka, kajmak, maslac i maslo.

Prirodno izdvajanje masti iz mleka

- Milk fat (920 kg/m3) has a lower density than skimmed milk (1030 kg/m3) and when milk is standing, it is released on the surface. Separation speed depends on:

- Veličine masnih globula, brzina izdvajanja se povećava sa povećanjem prečnika masne globule,

- Razlike u gustini obranog mleka i masti, brzina izdvajanja se povećava sa povećanjem razlike u gustini i

- Od viskoziteta obranog mleka, brzina izdvajanja se smanjuje sa povećanjem viskoziteta obranog mleka.

Osobina izdvajanja mlečne masti na površini mleka koristila se u prošlosti za izdvajanje pavlake. Mleko se nakon muže razlivalo u posude koje su se stavljale u hladnu vodu ili ostavljale na hladnom, a nakon 12 do 24 sata skidala se pavlaka sa površine.

Ova metoda je spora i nepraktična za savremenu industrijsku proizvodnju, gde se mlečna mast izdvaja pomoću separatora.

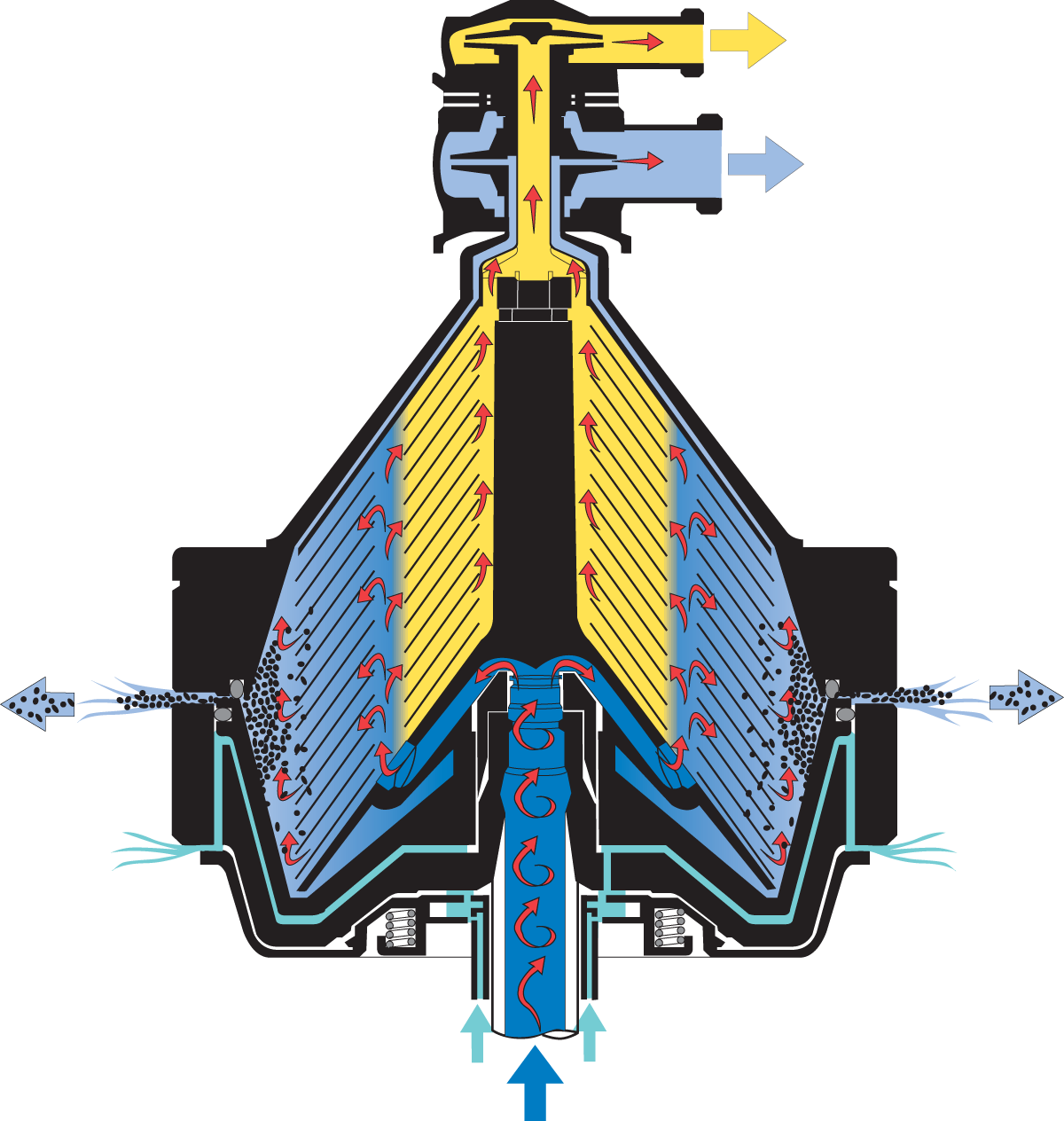

Izdvajanje mlečne masti pomoću separatora

Separatori su uređaji koji vrše izdvajanje mlečne masti iz mleka. Separiranjem mleka odvaja se obrano mleko od mlečne masti. Izdvajanje je zasnovano na razlici u gustini mlečne masti i obranog mleka, uz primenu centrifugalne sile. Centrifugalna sila deluje mnogo jače nego gravitacija, pa je primenom separatora izdvajanje mlečne masti mnogo brže.

Podela separatora

Separatori koji se koriste u mlekarskoj industriji mogu se podeliti na osnovu više kriterijuma, osnovne podele su prema nameni, konstrukcij i pogonu.

- Prema nameni u mlekarskoj industriji razlikuju se:

- Separators for skimming and partial purification of milk, whey, etc.

- Clarifiers for milk purification, and

- Bactofuge for removing bacteria from milk.

- Prema konstrukciji razlikuju se:

- Open separators, with open milk in-flow and open out-flow of skimmed milk and cream,

- Semi-closed separators, with open milk in-flow and closed out-flow of milk and cream,

- Hermetically sealed separators, where the milk in-flow is hermetically sealed, as well as the out-flow of skimmed milk and cream.

Slika 1. Separatori različite konstrukcije

Slika 2. Zatvoreni, samočistivi separator

- Prema vrsti pogona:

- Manual

- Mechanical (electric motor, pulley or steam turbine)

- Combined (manual and mechanical).

Slika 3. Separator na ručni pogon

Princip rada separatora

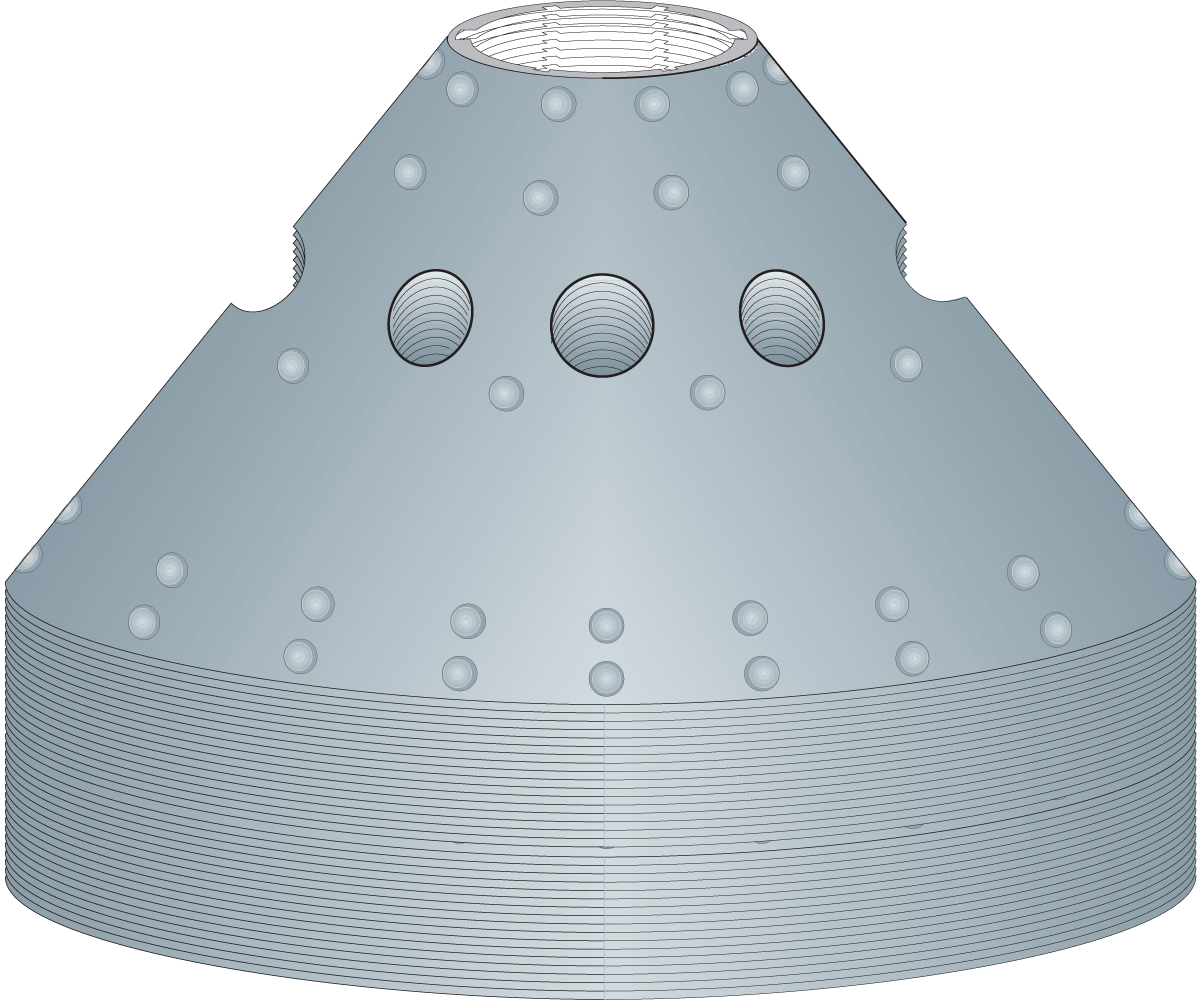

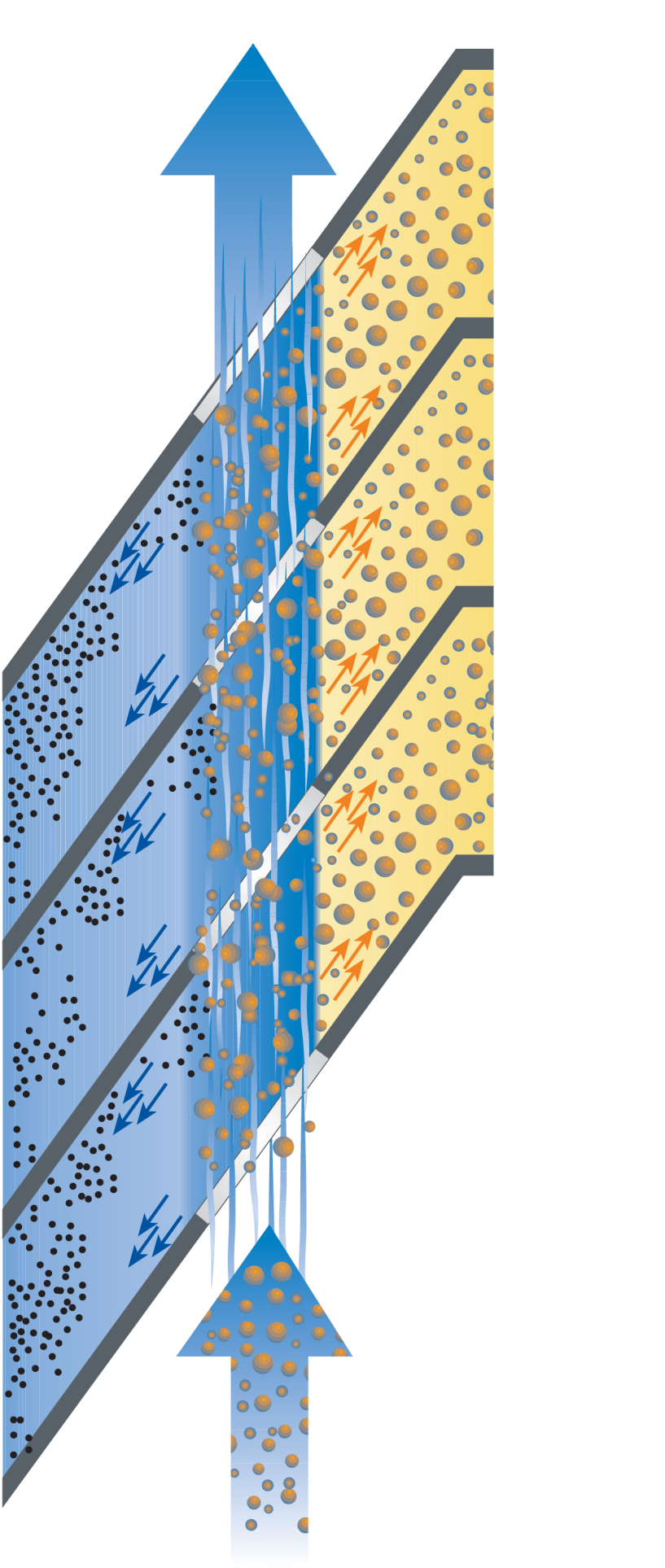

Separator za obiranje mleka, najčešće se nalazi u liniji za pasterizaciju, odakle mleko posle predgrevanja u pasterizatoru prelazi u separator gde se obira pavlaka. Mleko se pušta u separator tek kada postigne propisan broj obrtaja (6.000-7.000 o/min). U toku rada bubanj separatora se neprekidno puni mlekom, koje se u toku okretanja raspoređuje kroz otvore u slojeve između diskova. U bubnju separatora nalazi se 120 diskova, koji su postavljeni jedan iznad drugog, pod uglom od 45° (Slika 4). Masne kapljice, kao specifično lakše, kreću se ka osi rotacije, a obrano mleko, kao specifično teže, kreće se ka obodu bubnja separatora. Mlečna mast se u vidu pavlake odvodi kroz otvor za pavlaku, a obrano mleko kroz otvor za obrano mleko (Slika 5 i 6). Najmanje masne kapljice nemaju vremena za taloženje, pa odlaze zajedno sa obranim mlekom (oko 0,05% mlečne masti).

Slika 4. Konusni disk sa distribucionim otvorima i zaptivačima (Dairy Processing Handbook ©Tetra Pak)

Slika 5. Šematski prikaz rada separatora (Dairy Processing Handbook ©Tetra Pak)

Slika 6. Izgled preseka dela konusnog diska koji pokazuje ulaz mleka kroz distribucione otvore i separaciju masnih globula od obranog mleka (Dairy Processing Handbook ©Tetra Pak)

U toku rada u bubnju separatora se nataloži nečistoća, pa je potrebno separator zaustaviti, otvoriti i očistiti. Novi tipovi separatora tzv. samočistivi separatori, odstranjuju nečistoću automatski u toku rada.

Slika 7. Izdvajanje čestica nečistoće kod samočistivih separatora (Dairy Processing Handbook ©Tetra Pak)

Na efikasnost obiranja mleka utiče veliki broj faktora:

- Tip separatora (prečnik i brzina obrtanja), sa povećanjem prečnika separatora povećava se učinak, a sa povećanjem broja okretaja bubnja povećava se centrifugalna sila i izdvajanje masti iz mleka.

- Temperatura mleka koje se obira. U industrijskoj preradi mleka obiranje je najčešće na temperaturi od 40-45°C. Kod hladnog obiranja u obranom mleku ostaje od 0,15 do 0,30% mlečne masti, a kod obiranja na temperaturama višim od 60°C dolazi do povećane korozije separatora, a povećava se i viskozitet mleka zbog koagulacije albumina i tako smanjuje efikasnost obiranja.

- Prečnik masnih kapljica. Male kapljice mlečne masti (manje od 1×10-6m) sporije se kreću i neće se izdvojiti.

- Viskoziteta proizvoda. Sa povećanjem viskoziteta mleka smanjuje se izdvajanje masnih globula, pa se samim tim smanjuje i učinak separatora. Ugrejano mleko ima manji viskozitet od hladnog, pa se grejanjem mleka poboljšava sepracija. Takođe, mleko sa povećanim stepenom kiselosti odnosno sa nižom pH vrednosti, zbog povećanog viskoziteta, slabije će se obirati.

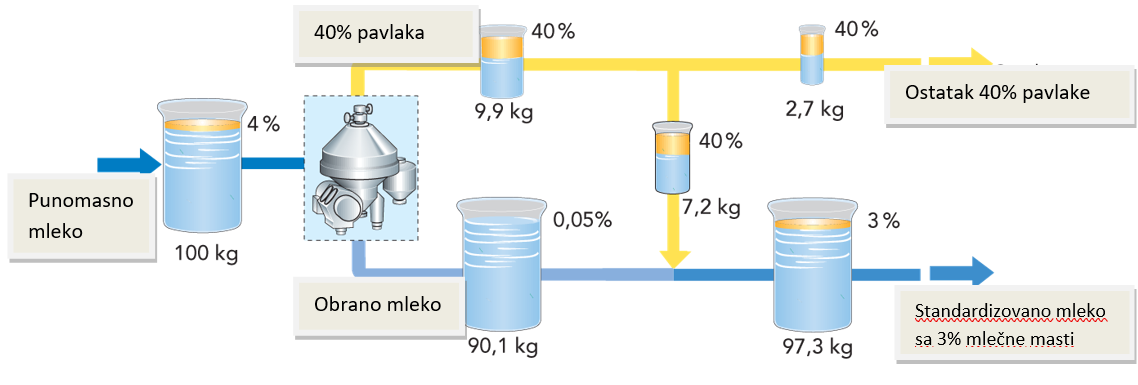

STANDARDIZACIJA SADRŽAJA MLEČNE MASTI

Sirovo kravlje mleko sadrži u proseku 3% do 4,0% mlečne masti. Kod proizvodnje različitih mlečnih proizvoda potrebno je standardizovati sadržaj mlečne masti da bi se postigao ujednačen sadržaj u finalnom proizvodu. Standardizacija sadržaja mlečne masti je proces podešavanja sadržaja mlečne masti u mleku namenjenog za proizvodnju različitih mlečnih proizvoda. Standardizacija se može postići pomoću separatora ili mešanjem obranog mleka i mleka / pavlake. Procesom standardizacije dobija se mleko sa potrebnim sadržajem mlečne masti.

Strategic planning

Scheme 1. Proces separacije i standardizacije mleka (Dairy Processing Handbook ©Tetra Pak)

KAJMAK

Prezentacija – Kajmak

Video – Kajmak domaći

Video – Kajmak velikih razmera

Skini

Samo procena

Kajmak je jedinstven mlečni proizvod specifičnog načina proizvodnje, ukusa, mirisa i teksture, pa kao takav spada u delikatesne i ekskluzivne mlečne proizvode. To je tradicionalan mlečni proizvod koji se dobija skidanjem masnog sloja ili kore sa površine skuvanog i ohlađenog mleka, nakon što je mleko stajalo u plitkoj posudi (karlici) od 1 do 4 dana. Po svojim senzornim osobinama nalazi se između sira i maslaca. Tokom zrenja aroma kajmaka se menja i to od arome koja je slična maslacu prema aromi polutvrdog/tvrdog sira, dok se promene konzistencije (strukture) kreću od sira prema maslacu.

U Srbiji proizvodnja i potrošnja kajmaka ima veoma dugu tradiciju, pa se ovaj proizvod smatra za domaći autohtoni proizvod i predstavlja jedan od simbola naše gastronomije. Najčešće se proizvodi od kravljeg mleka i koristi se za direktnu upotrebu. Konzumira se kao prilog u hladnim predjelima, a zatim u jelima sa roštilja i drugim glavnim jelima.

Pored Srbije kajmak se proizvodi i u drugim balkanskim zemljama (Crna Gora, Bosna i Hercegovina, Makedonija i Hrvatska), ali je poznat pod drugim imenom. Proizvodnja kajmaka i sličnih proizvoda zastupljena je i u zemljama Jugoistočne Evrope, Male Azije i Bliskog Istoka. Postoji proizvod sličan našem mladom kajmaku i u Engleskoj pod nazivom „Devonshire cream”.

Pretpostavlja se da je proizvodnja kajmaka počela u Aziji (Iranska visoravan i centralni deo Azije). Stočari nomadi koji su dolazili iz severne Evrope i iz južnog dela Azije sa sobom su doneli i tehnologiju proizvodnje kajmaka na Balkansko poluostrvo.

Kajmak se danas uglavnom proizvodi u seoskim domaćinstvima i manjim mlekarama na tradicionalan način. Mala gazdinstva proizvode kajmak i posni sir (od mleka nakon skidanja kajmaka) za svoje potrebe, a višak iznose na tržište.

U našim krajevima kajmak se najčešće proizvodi od kravljeg mleka i to je ujedno i najkvalitetniji kajmak i služi za direktnu upotrebu. Kajmak proizveden od ovčijeg mleka često se dalje prerađuje u maslo.

U zavisnosti od toga da li se kajmak troši odmah nakon skidanja ili stoji neko vreme i „zri“ razlikuje se „mladi“ kajmak sa rokom upotrebe od 1 do 2 nedelje i „zreo“ kajmak sa rokom upotrebe od 1 do 6 meseci.

Hemijski sastav kajmaka dosta varira u zavisnosti od sastava sirovine i načina pripreme. Pored mlečne masti koja je glavni sastojak kajmaka, sadrži i znatne količine proteina, mineralnih materija (posebno soli), mlečne kiseline i laktoze. Kada se koristi mleko dobrog standardnog kvaliteta i kada se proces proizvodnje pravilno izvodi u visokim higijenskim uslovima, dobija se kajmak dobrog kvaliteta i standardnog sastava.

Zakonska regulativa

U Pravilniku o kvalitetu proizvoda od mleka i starter kultura (Službeni glasnik RS, 33/2010, 69/2010, 43/2013 – dr. pravilnik i 34/2014) data je definicija kajmaka i definisani su osnovni parametri koje kajmak mora da ispunjava.

Mladi kajmak ili skorup je proizvod koji se dobija kao masni sloj ili kora, koja se odvaja sa termički obrađenog i ohlađenog mleka (kravljeg, ovčijeg i bivoljeg ili njihove mešavine mleka), pri čemu moraju da budu ispunjeni sledeći zahtev kvaliteta:

- to be white to light yellow in colour;

- to have a characteristic pleasant aroma and mild taste;

- to contain not less than 65% of milk fat in dry matter;

- to contain not less than 60% of dry matter;

- to contain not more than 2% of table salt;

- that the pH is not less than 4.8;

- that it is a layered structure with pieces of soft undrained matter.

Ukus i miris mladog kajmaka je blag, tipično mlečan, podseća na kuvano mleko i pavlaku, po ukusu je sličniji maslacu nego siru.

Mladi kajmak ima lisnatu, slojevitu strukturu s delovima neoceđene kore. Struktura mladog kajmaka je bliska strukturi pojedinih svežih sireva, ali je mekša i mazivija. Boja mladog kajmaka je izrazito svetla (boja slonovače do bledožute) što zavisi od vrste mleka od koje je proizveden.

Rok upotrebe mladog kajmaka je do 50 dana, što zavisi od uslova čuvanja i vrste pakovanja.

Zreli kajmak ili skorup je proizvod koji se dobija kao masni sloj ili kora, koja se odvaja sa termički obrađenog i ohlađenog mleka (kravljeg, ovčijeg i bivoljeg ili njihove mešavine mleka), pri čemu moraju da budu ispunjeni sledeći zahtev kvaliteta:

- da je svetlo žute do žute boje;

- da ima izraženi svojstven miris i ukus zrelog kajmaka ili skorupa;

- da sadrži ne manje od 75% mlečne masti u suvoj materiji;

- da sadrži ne manje od 65% suve materije;

- da sadrži ne više od 3,5% kuhinjske soli;

- da pH nije manji od 3,8;

- da je struktura zrnasta ili slojevita i da se dobro maže.

Zreo kajmak ima izražen i specifičan ukus i miris. Tokom procesa zrenja dolazi do lipolitičkih promena koje dovode do nastajanja velikog broja isparljivih jedinjenja, koja doprinose formiranju oštrog i veoma intenzivnog ukusa i mirisa zrelog kajmaka. Aroma zrelog kajmaka podseća na pojedine zrele tvrde sireve sa dugim periodom zrenja. Pored lipolitičkih dolazi i do proteolitičkih promena koje takođe doprinose formiranju specifičnih senzornih karakteristika.

Zreo kajmak ima tipičnu zrnastu strukturu i u odnosu na mladi kajmak ima veću mazivost. Zrnasta struktura zrelog kajmaka rezultat je složenih promena tokom zrenja koje dovode do narušavanja kontinuiteta proteinske faze, pri čemu dominantnu osnovu strukture preuzima masna faza. Struktura zrelog kajmaka sličnija je strukturi maslaca.

Rok upotrebe zavisi od procesa zrenja i ukoliko je pravilno izveden može biti do šest meseci.

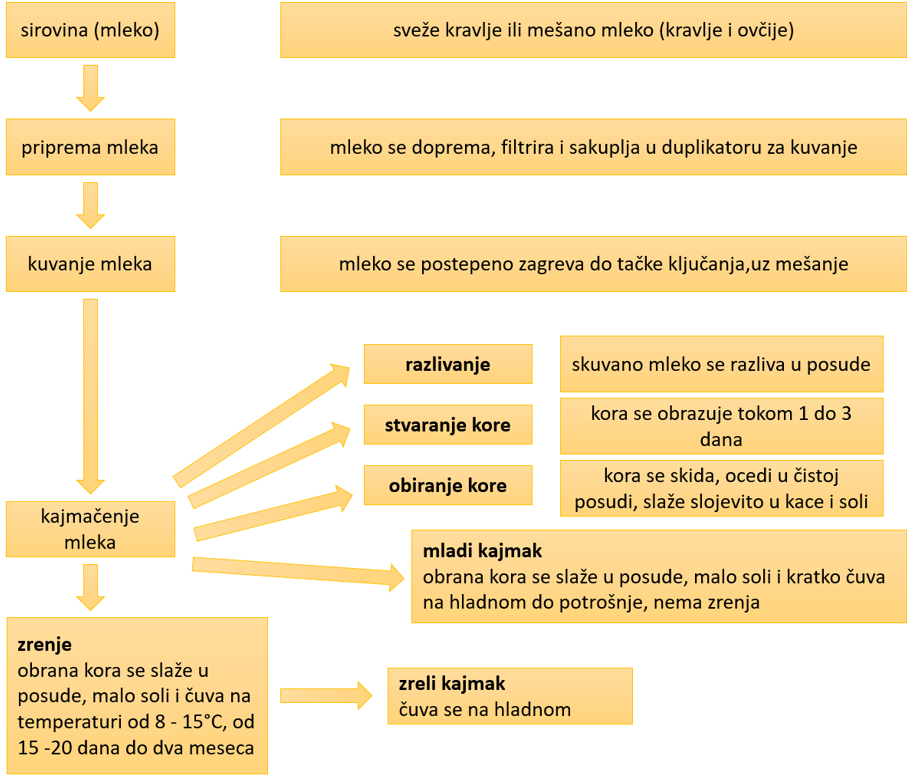

Tehnološke osnove procesa proizvodnje kajmaka

Proizvodnja kajmaka bazira se na površinskoj aktivnosti kuvanog mleka, na čijoj površini, posle zagrevanja i razlivanja u otvorene plitke posude, dolazi do formiranja inicijalne pokožice.

Nakon kuvanja mleka na površini mleka se obrazuje „kora“. Proces nastajanja „kore“ na površini mleka usko je povezan sa fizičkim osobinama pojedinih komponenti mleka, naročito masti i proteina. Prilikom kuvanja mleka dolazi do delimične denaturacije proteina mleka i koncentracije očvrslih proteina oko kojih se počinju okupljati i drugi sastojci mleka, pre svega mlečna mast. Masne globule mleka teže da se grupišu. Krupnije globule mlečne masti prve savladavaju viskozitet mleka i kreću prema površini. Na svom kretanju sustižu sitnije globule, te se grupišu u aglomerate i izdvajaju na površini mleka. Mlečna mast, kao najlakši sastojak mleka teži da se izdvaja na površini mleka. Masne globule imaju opnu za koju su vezani proteini, a zahvataju i zgrušane proteine, pa se tako dobija proizvod koji je mešavina masti i proteina (manji udeo).

Brzina izdvajanja kajmaka zavisi od različitih faktora, a najvažniji su: temperatura mleka, vlažnost i temperatura okolnog vazduha, kao i temperaturna razlika mleka i vazduha.

Količina izdvojenog kajmaka koji se obrazuje srazmerna je masnoći mleka i površini razlivanja mleka, a obrnuto srazmerna visini sloja razlivenog mleka, brzini pada temperature i provodljivosti toplote posude u kojoj se izdvaja sloj kajmaka.

Proizvodnja kajmaka

U procesu proizvodnje kajmaka razlikuju se sledeći koraci;

- Izbor mleka – koristi se punomasno, nehomogenizovano mleko. Najčešće se koristi kravlje mleko.

- Pasterizacija – kuvanje mleka. Kajmak se proizvodi isključivo od kuvanog mleka, koje ključa 5 do 10 minuta.

- Razlivanje kuvanog mleka – nakon kuvanja mleko se razliva u plitke posude, nekada drvene karlice, a danas emajlirano posuđe ili prohromske posude. Mleko ostaje u posudama sve do skidanja kajmaka. U nekim domaćinstvima mleko se kuva i kajmači u istim posudama – plićim šerpama.

- Kajmačenje – formiranje kore na površini mleka i izdvajanje mlečne masti. Poželjno je da se mleko polako hladi. Mleko stoji od 1 do 3 dana (posebno u zimskim mesecima).

- Skidanje kajmaka – U momentu skidanja kajmaka poželjno je da je mleko hladno 10–15 C, jer se tada sa kajmakom skida i sloj masti koji se nalazi ispod kore. Ukoliko je temperature mleka u momentu skidanja kajmaka preko 20°C, sloj masti ne očvrsne i ostaje u mleku. Pre skidanja nožem se prolazi između kajmaka i zida posude, kako bi se kajmak mogao lakše zahvatiti. Kajmak se skida perforiranom kašikom ili rukom. Nakon skidanja kajmak se stavlja u posude za zrenje (ako se proizvodi zreo kajmak) ili čuvanje mladog kajmaka. Nekada su se koristile drvene posude – kačice, a danas se koriste plastične posude različitog oblika i veličine.

- Soljenje – Pre stavljanja kajmaka na dno posude stavlja se malo soli, a onda i preko svakog sloja kajmaka. Količina dodate soli zavisi od dužine čuvanja kajmaka. Kod proizvodnje zrelog kajmaka potrebno je dodati više soli, jer so ne utiče samo na ukus, već ima i ulogu konzervansa.

- Zrenje i čuvanje kajmaka – Posude sa kajmakom tokom zrenja drže se u prostoriji koja ima podrumsku temperaturu 10 – 15 °C. Zrenje traje 15 do 20 dana i može se dugo čuvati (do 6 meseci) na hladnom. Površina zrelog kajmaka koji se duže čuva zaliva se topljenim maslom.

Šema 1. Blok šema procesa proizvodnje kajmaka

Randman

The yield in the production of kaymak is very uneven, because the production process is influenced by a number of factors. The chemical composition and quality of milk have a primary influence, especially the milk fat content and total dry matter. The technological process of work is also important, such as the way and duration of heating and boiling of milk, the kaymak formation process, the temperature of the room in which the kaymak formation process takes place, the speed of fat separation, and the way of removing the crust from the milk.

After removing the kaymak from the total amount of milk, 81 to 90% of skim milk remains. To produce 1 kg of fresh kaymak, it is necessary to use 8 to 15 litres of cow’s milk.

Hemijski sastav kajmaka

Pored velikih razlika u randmanu, postoje i velika variranja u pogledu hemijskog sastava kajmaka, ali su vrednosti uglavnom u granicama koje su propisane pravilnikom.

Senzorne karakteristike kajmaka

Kajmak kao specifičan mlečni proizvod odlikuje se karakterističnim senzornim svojstvima. Senzorne osobine kajmaka često su slične pojedinim osobinama sira ili maslaca, ali ipak veoma specifične.

Boja – zavisi od stepena zrelosti proizvoda i hemijskog sastava mlečne masti. Mladi kajmak ima svetlu, beličastu boju do boje slonove kosti. U odnosu na maslac boja je svetlija, ali je intenzivnija u odnosu na boju svežih sireva koji su potpuno beli. Zreo kajmak, kao i zreli sirevi ima izrazito žutu boju.

Aroma – ukus i miris mladog kajmaka nisu posebno izraženi. To je tipičan blag mlečni ukus, sličan ukusu kuvanog mlela i po ukusu je sličniji maslacu nego sirevima. Intenzivan ukus i miris zrelog kajmaka formira se tokom perioda zrenja. Lipolitičkim promenama nastaje veliki broj isparljivih jedinjenja koje doprinose nastajanju oštrog i veoma intenzivnog mirisa. Miris i ukus zrelog kajmaka podsećaju na sireve sa dugim periodom zrenja. Tokom perioda zrenja aroma kajmaka se menja od maslaca ka sirevima.

Struktura kajmaka – postoje velike razlike u strukturi i konzistenciji između mladog i zrelog. Mladi kajmak ima mazivu konzistenciju i izražena je slojevitost. Zreo kajmak ima prepoznatljivu zrnastu strukturu, koja nastaje kao posledica procesa zrenja, tako da se struktura kajmaka tokom perioda zrenja približava strukturi maslaca.

Pakovanje i ambalaža za kajmak

Tradicionalno kajmak se skidao u drvene kačice i u njima čuvao. Danas postoji niz savremenih materijala za pakovanje i načina pakovanja.

Odgovarajuće pakovanje treba da obezbedi očuvanje kvaliteta, standardnu težinu, higijenske uslove skladištenja i čuvanja kajmaka.

Sam proces pakovanja, kao poslednji u procesu proizvodnje kajmaka, daje završni izgled kajmaka, mladog i zrelog. Prilikom pakovanja zrelog kajmaka treba voditi računa da nema vazduha između slojeva.

Upakovan kajmak čuva se na temperaturi od +4 °C do +8 °C. Ukoliko se kajmak čuva na višim temperaturama dolazi do povećanja kiselosti.

Tradicionalan način proizvodnje kajmaka

This method of kaymak making is very simple and is quite common on farms where milk is produced.

Postupak:

Punomasno sveže mleko se postepeno zagreva do ključanja (slika 1). Bitno je da se mleko zagreva postepeno da bi se izbegao miris na „zagorelo“ mleko kod kajmaka. Neka domaćinstva u mleko, pre zagrevanja, dodaju do 10% vode da bi se izbegao miris na „zagorelo“. Postepeno zagrevanje je bitno i zbog boljeg ukuvavanja mleka, što utiče na bolji kvalitet gotovog proizvoda. Mleko se tokom zagrevanja povremeno meša. Može se kuvati u odgovarajućim posudama, a zatim prebaciti u posude za kajmačenje ili se kuva u posudama u kojima se zatim ostavi da se izdvoji kajmak.

Tradicionalno se mleko nakon kuvanja razlivalo u drvene posude – karlice, gde se izdvajao kajmak (slika 2). Posude za kajmačenje treba da su većeg prečnika oko 50 cm, a visina da je oko 12 do 15 cm, sa proširenom gornjom površinom. Preporučuje se takav oblik posude radi boljeg kajmačenja, odnosno izdvajanja masnih globula, proteina i ostalih sastojaka kajmaka. Pri razlivanju mleka treba izbegavati stvaranje pene, jer ona nepovoljno utiče na formiranje kore i sam proces kajmačenja.

Slika 1. Traditional method of milk heating on a wood burning stove

Slika 2. Drvene karlice za razlivanje mleka i kačica za čuvanje kajmaka

Nakon formiranja inicijalne pokožice počinje proces laganog hlađenja do temperature od oko 15-18°C tj. U nekim predelima na oko 10-15°C u toku 12-24 sata. Za dobro izdvajanje mlečne masti i stvaranje kajmaka važna je uz temperaturu prostorije i vrsta materijala od kojeg je izrađeno posuđe. Danas se najviše upotrebljava emajlirano ili prohromsko posuđe, a ređe drveno ili plastično. Emajlirano i prohromsko posuđe omogućavaju lakše održavanje higijene, dok drvene posude bolje zadržavaju temperaturu mleka posle kajmačenja. Nepoželjno je korišćenje plastičnog posuđa, koje loše zadržava toplotu i negativno utiče na kvalitet (ukus i miris) gotovog proizvoda.

Trajanje hlađenja mleka značajno utiče na debljinu izdvojene kore. Kajmačenje traje od 12 h do 3 dana, što najviše zavisi od vremenskih uslova i od temperature prostorije. Dolazi do izdvajanja masti i inkorporaciju u već formiranu pokožicu od proteina, formirajući tanak sloj.

U nekim krajevima mleko se kajmači 24 h, na temperaturi od 4-6 °C. Relativno kratak perod kajmačenja utiče da u mleku ostane veći sadržaj mlečne masti i takvo mleko se koristi za proizvodnju polumasnog sira. Niže temperature i kratko vreme kajmačenja takođe sprečavaju intenzivniji razvoj kiselosti mleka pre podsiravanja.

Količina kajmaka koja se formira u određenom vremenskom periodu, srazmerna je sadržaju mlečne masti u mleku i površini razlivenog mleka, a obrnuto srazmerna visini sloja mleka i brzini pada temperature.

Veoma je važno odrediti pravo vreme za skidanje kajmaka. Ukoliko se rano skine, ne izdvoji se sva mast sa mleka i randman kajmaka je smanjen. Ako se kajmak kasno skine, dešava se da se mleko ukiseli i da se sa skidanjem kajmak pokupi i kiselo mleko, koje negativno utiče na kvalitet kajmaka. Pri proceni pravog vremena za skidanje kajmaka veliku ulogu ima iskustvo osobe zadužene za proizvodnju kajmaka.

Formirani kajmak se skida sa površine mleka i stavlja u posudu, da se ocedi deo pokupljenog mleka (1 do 2 sata). Ova faza traje kratko, a zatim se kajmak slojevito slaže i soli u odgovarajućim posudama. Na dnu kace (drvenoj posudi u koju se slaže kajmak) nalazi se otvor kroz koji ističe zaostalo mleko i tako se reguliše sadržaj vlage u kajmaku. Ako se ne ocedi dovoljno gubi se slojevitost i povećava se kiselost, a višak vlage negativno utiče na kvalitet proizvoda.

Kajmak se sakuplja svakog dana dok se posuda ne napuni. Za kvalitet kajmaka veoma bitan faktor je i vreme punjenja kace. Što je vreme punjenja kraće, kajmak ujednačenije zri, i dobija se bolji kvalitet i senzorne osobine. U nekim predelima nakon završenog punjenja kaca se optereti drvenim krugom i kamenom. Na površini se izdvaja surutka koja se odliva, a kajmak se čuva samo pod opterećenjem. To se radi da bi se stvorili anaerobni uslovi za zrenje.

Mladi kajmak se konzumira neposredno nakon proizvodnje ili nakon nekoliko dana (slika 3).

Ripen kaymak reaches full maturity after ripening from 15 – 20 days to two months at a temperature of 8 – 15°C (Figure 4). Ripen kaymak can be stored for up to a year, if all technological procedures are followed and if it is stored at appropriate lower temperatures.

Slika 3. Mladi kajmak

Slika 4. Ripen kaymak

Proizvodnja kajmaka u malim mlekarama

Proizvodnja kajmaka u malim mlekarama predstavlja spoj tradicionalne i industrijske proizvodnje. Proizvodnja kajmaka u malim mlekarama odvija se primenom savremene opreme i u poboljšanim uslovima rada. Za zagrevanje mleka koriste se duplikatori, u kojima se obezbeđuje bolje i pravilnije zagrevanje i ukuvavanje mleka, što kasnije pozitivno utiče na izdvajanje kore. Odeljenja za kajmačenje i za zrenje kajmaka treba da budu odvojena, jer se moraju obezbediti različiti uslovi u pogledu temperature, vlage…

Postupak:

Sirovo mleko se kuva u duplikatoru do tačke ključanja. Pri kraju kuvanja mleko se može promešati da bi se kuvanje nešto produžilo. Trajanje kuvanja mleka zavisi od količine mleka, vrste posuda i izvora, odnosno jačine energije koja se koristi pri kuvanju.

Kada se mleko skuva razliva se u odgovarajuće posude radi kajmačenja (izdvajanja masne kore) i prebacuje u komoru za kajmak. Mleko se razliva u posude za kajmačenje zapremine 30 do 40 l, koje su raspoređene u nekoliko nivoa na stalcima (najčešće se nalazi 5 nivoa na stalku) za proizvodnju kajmaka. Stalak je na točkovima i tako se, nakon razlivanja i delimičnog hlađenja u pogonu, odvozi u komoru za hlađenje (slika 5).

Slika 5. Komora za hlađenje sa posudama za kajmačenje na stalcima

Proces kajmačenja, odnosno izdvajanje masti i stvaranje kore, odvija se dosta sporo. Stoga je potrebno da se razliveno mleko postepeno hladi i da se što duže zadržava povoljna temperatura mleka i prostorije u kojoj se kajmači. Najpovoljnija temperatura prostorije u kojoj se vrši kajmačenje mleka je 15 – 18ºC.

Nakon par sati potrebno je postepeno snižavati temperaturu, tako da neposredno pre skidanja kajmaka temperatura bude 4ºC.

Kora se po završetku kajmačenja skida sa mleka. Nakon skidanja, kora se slaže u posude i u njima se zadržava par sati, kako bi se izdvojio deo zahvaćenog mleka. Kora se potom slojevito slaže u veće posude i soli (slika 6). Količina dodate soli obično se kreće do 2%.

Završno pakovanje kajmaka vrši se ručno, u plastične posude i tako se isporučuje na tržište.

Slika 6. Slaganje kajmaka u plastične posude

Slika 7. Kaymak container measuring

Samo procena

HOMOGENIZACIJA

Prezentacija – Homogenizacija

Skini

Samo procena

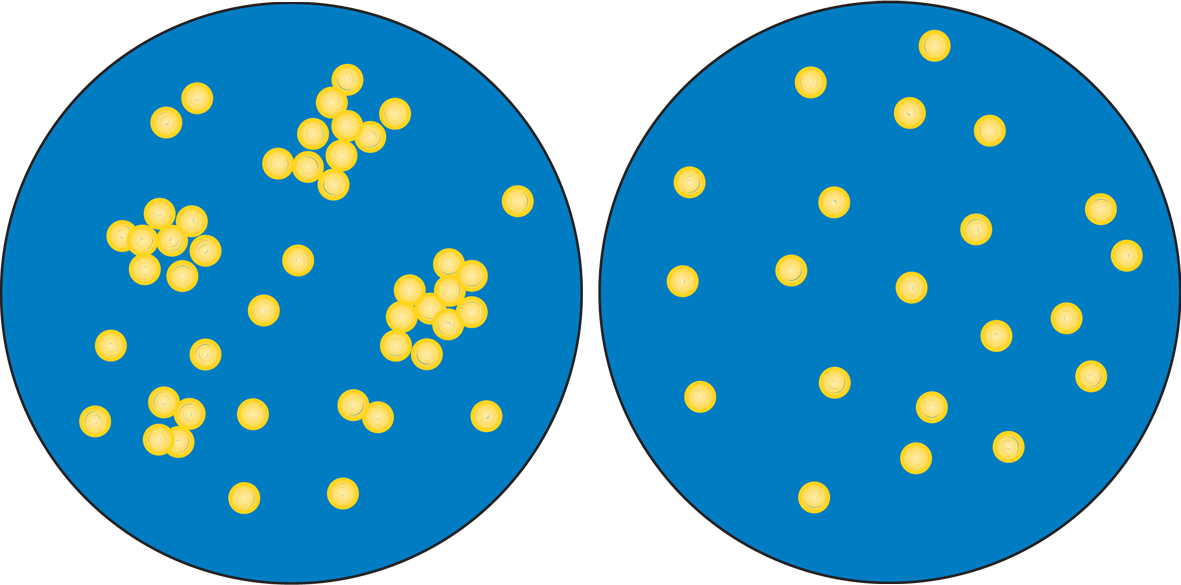

Homogenizacija je standardni industrijski proces, koji ima za cilj da smanji i ujednači prečnik masnih kuglica / globula, u mleku i pavlaci, primenom visokog pritiska. Cilj homogenizacije je povećanje stabilnosti emulzije mlečne masti, odnosno sprečavanje izdvajanja masti na površinu mleka tokom stajanja.

Homogenizacijom se razbijaju masne globule, čiji prečnik u kravljem mleku varira od 1-5µm (0,1 – 22 µm), a najčešće se kreće od 3-4 µm (videti modul Milk fat). Jedna od najznačajnijih razlika kozijeg od kravljeg mleka je u strukturi i sastavu mlečne masti. Prosečna veličina masnih globula u kozijem mleku je 2 µm, zato se često kaže da je kozije mleko prirodno homogenizovano.

Pri uobičajenom postupku homogenizacije nastaju masne globule prečnika manjeg od 2 µm, a broj globula se može povećati do 100 puta, a ukupna površina globula 6 do 10 puta. Zahvaljujući homogenizaciji smanjeno je izdvajanje mlečne masti / pavlake na površini mleka.

Proces homogenizacije se primenjuje u proizvodnji konzumnog mleka (pasterizovanog i sterilizovanog), gde pored sprečavanja izdvajanja mlečne masti na površinu, homogenizovano mleko dobija puniji i bogatiji ukus, a takođe i povećan viskozitet. U proizvodnji fermentisanih mlečnih proizvoda homogenizacijom se pored povećanja stabilnosti mlečne masti, postiže i teže izdvajanje mlečnog seruma zbog veće hidratisanosti homogenizovanih masnih kapljica.

Homogenizacija se ne preporučuje kod mleka namenjenog za proizvodnju sireva, posebno polutvrdih i tvrdih, jer dovodi do poremećaja tehnoloških osobina mleka. Takođe, pavlaka za proizvodnju maslaca se ne homogenizuje.

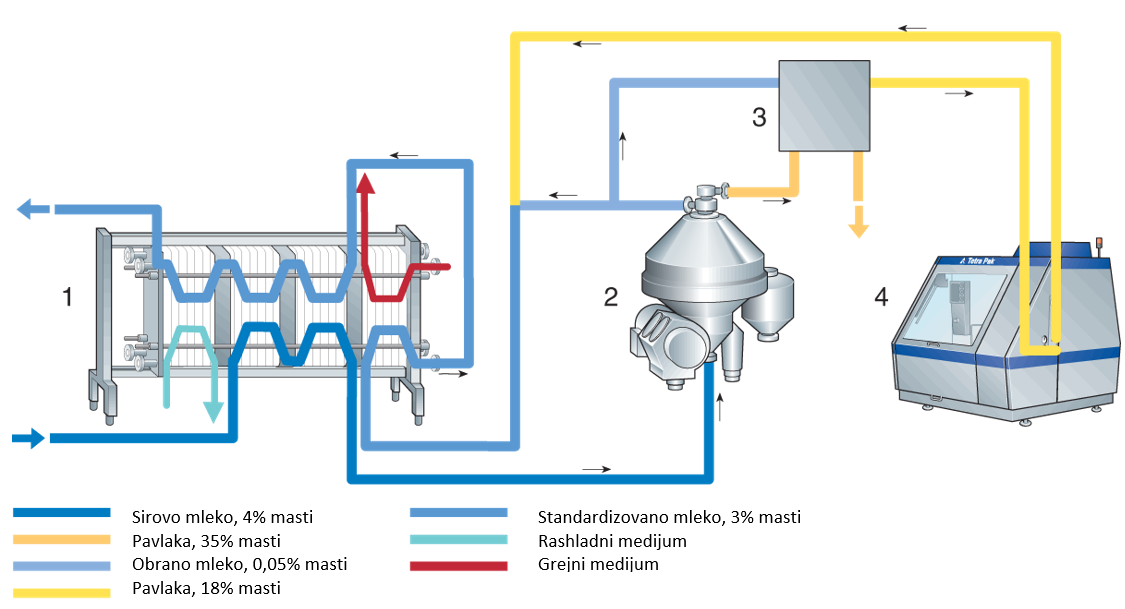

Proces homogenizacije

Homogenizacija mleka najčešće se izvodi na temperaturi od 50 – 60°С i pritisku od 150 – 200 bara (15-20 МРа). Homogenizator mora biti postavljen tako da u njega dospeva zagrejano mleko, odnosno da se mlečna mast nalazi u tečnom stanju. Najčešće se postavlja u liniji pasterizacije mleka tj. mleko nakon predgrevanja i separacije/standardizacije ide na homogenizaciju, a zatim se vraća u paster na zagrevanje do temperature pasterizacije. Pored homogenizacije celokupne količine mleka, može se vršiti i delimična homogenizacija, kada se homogenizuje samo pavlaka ili deo pavlake nakon izlaska iz separatora, a zatim se homogenizovana pavlaka meša sa obranim mlekom i pasterizuje (slika 1.)

Slika 1. Proizvodni tok kod delimične homogenizacije (Dairy Processing Handbook ©Tetra Pak)

Homogenizacija može biti jednostepena ili dvostepena. Kod dvostepene homogenizacije pritisak je veći u prvom stepenu i iznosi 15-25 MPa, a u drugom stepenu je niži, 5 – 10 MPa. Drugi stepen sprečava ponovno spajanje masnih kapljica/globula i obezbeđuje kontrolisani i stalni pritisak posle prvog stepena homogenizacije i time se postiže maksimalna efikasnost.

Slika 2. Usitnjavanje masnih globula u prvoj i drugoj fazi homogenizacije (Dairy Processing Handbook ©Tetra Pak)

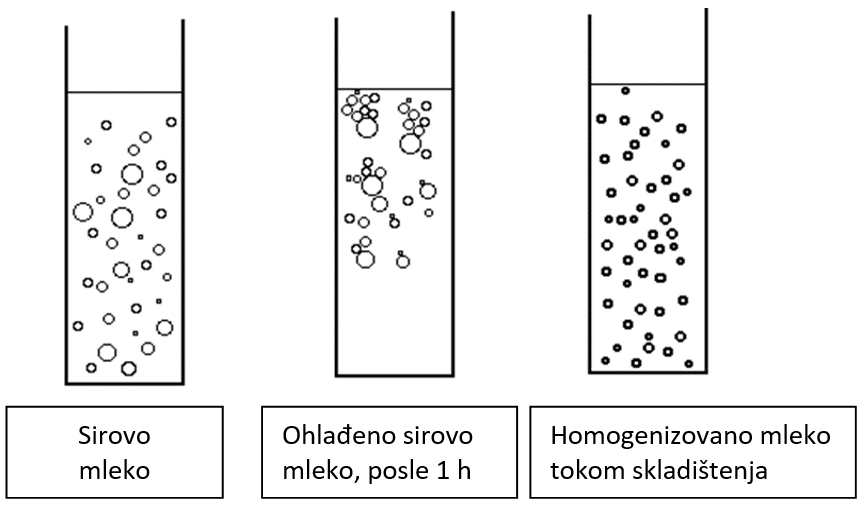

Na slici je prikazan izgled masnih kapljica u sirovom mleku, ohlađenom sirovom mleku i homogenizovanom mleku tokom perioda skladištenja.

Slika 3. Izgled masnih kapljica u sirovom, ohlađenom i homogenizovanom mleku

Homogenizer

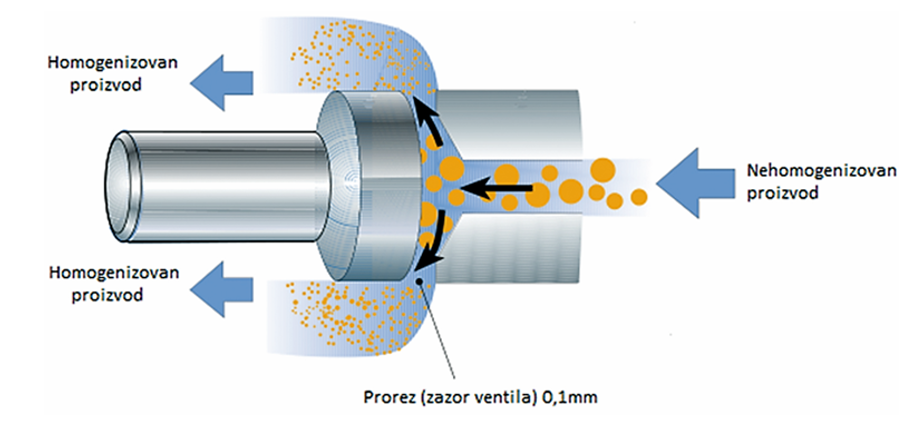

Prvi homogenizator patentirao je 1899. godine August Gaulin u Francuskoj. Prvo se počelo homogenizovati konzumno pasterizovano mleko, da bi se sprečilo izdvajanje sloja mlečne masti – pavlake na površini mleka tokom stajanja. Konstrukcija svakog homogenizatora sastoji se od nekoliko klipnih crpki visokog pritiska i sistema ventila homogenizatora. Glavni deo u homogenizatoru je homogenizacijska glava sa ventilima, koji mogu biti različite konstrukcije. Nehomogenizovano mleko prolazi kroz male otvore ventila i tada dolazi do usitnjavanja masnih globula/kapljica (slika 4.).

Slika 4. Ventil za homogenizaciju (Dairy Processing Handbook ©Tetra Pak)

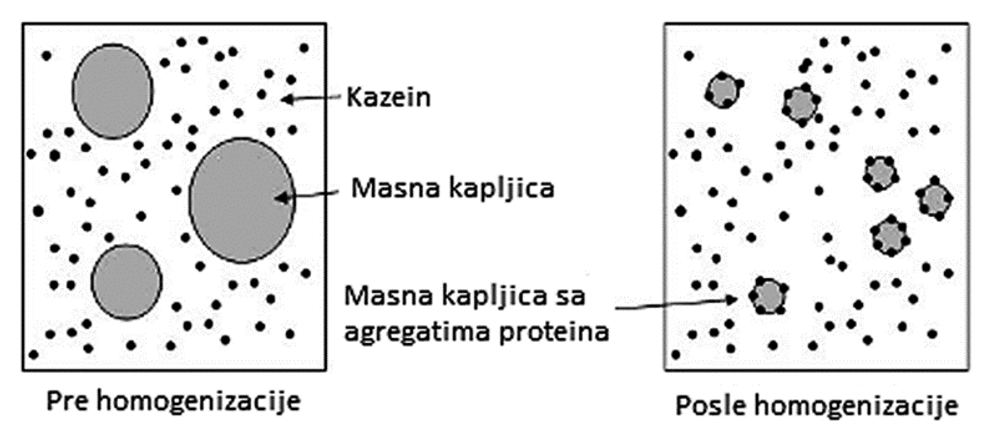

Pri ulazu u zazor ventila energija pritiska se pretvara u energiju brzine. Posle hiljaditog dela sekunde na izlazu iz ventila dolazi ponovo do velike promene brzine u pritisak što prouzrokuje turbulenciju. Usled ovog intezivnog mehančkog tretmana, prvo na ulazu u uski zazor ventila dolazi do deformacije i razvlačenja masne globule, a pri izlazu do konačnog cepanja na sitnije kuglice. Nakon cepanja odnosno usitnjavanja masnih globula dolazi do regeneracije membrane masne globule adsorpcijom proteina iz mleka (slika 5). Manje globule masti sadrže više proteina, posebno kazeina pa je homogenizovano mleko belje. Mlečna mast se i posle homogenizacije nalazi u formi masnih globula, a ne kao slobodna mast.

Slika 5. Izgled masnih kapljica pre i posle homogenizacije i raspored kazeinskih micela

Homogenizacijom se ne postiže apsolutna stabilnost i ne sprečava kretanje masnih globula prema površini (samo je znatno sporije). Zato se ovo mleko ne naziva homogenim već homogenizovanim.

Rezultati homogenizacije

Osnovni rezultat homogenizacije je dobijanje stabilne emulzije, što znači da se veličina masne globule ne menja značajno sa vremenom i sa znatno smanjenom tendencijom kretanja. Ostale prednosti su:

- Manje masne kapljice, koje ne dovode do izdvajanja sloja pavlake tokom stajanja mleka.

- Belja boja i puniji ukus, čak i u proizvodima sa smanjenim sadržajem mlečne masti

- Smanjena osetljivost na oksidaciju masti

- Bolja stabilnost fermentisanih mlečnih proizvoda

In addition to the advantages, the homogenization process can also cause certain disadvantages of milk, such as:

- Homogenizovano mleko ne može efikasno da se separiše

- Povećana osetljivost na svetlost

- Povećana sklonost ka lipolizi, zbog veće ukupne površine globula mlečne masti

- Smanjena termička stabilnost

- Smanjena sposobnost koagulacije kazeina, nakon procesa homogenizacije deo kazeina se utroši za regeneraciju membrana masnih kapljica

- Homogenizovano mleko nije pogodno za proizvodnju polutvrdih i tvrdih sireva, zbog gruša koji je suviše mek i teško se izdvaja surutka

Samo procena

MASLAC

Prezentacija – Maslac

Video – Domaći maslac

Skini

Samo procena

Maslac je energetski i nutritivno visoko vredan mlečni proizvod, koji se dobija preradom slatke ili fermentisane (kisele) pavlake, procesom bućkanja. Tokom procesa bućkanja, masne kapljice se sjedinjuju i nastaju prvo manja, a zatim veća maslačna zrna i dolazi do izdvajanja mlaćenice. Maslac u principu predstavlja koncentrovanu mlečnu masti i sadrži minimalno 82% mlečne masti.

Na tržištu se može naći i maslac od surutke koji se proizvodi od pavlake dobijene separacijom surutke, kao i maslac sa dodacima.

Proizvodnja maslaca je poznata od davnina. Maslac se prvobitno pravio na farmama za domaću upotrebu. Mlečna mast se prirodno izdvajala, kao površinski sloj mleka, a potom skidala i ostavljala da prirodno sazri, a zatim se bućkala. Bućkanje se vršilo u drvenim ručnim bućkalicama. Tradicional način proizvodnje maslaca danas je neprihvatljiv zbog loših higijenskih uslova koji mogu rezultirati lošim kvalitetom i zdravstvenom bezbednošću gotovog proizvoda.

Slika 1. Ručne bućkalica za bućkanje maslaca

Pronalazak separatora (1878) omogućio je brzo i efikasno obiranje pavlake sa mleka, što je omogućilo veliki skok u proizvodnji maslaca, a kvalitet i ekonomičnost proizvodnje povećani su dodatno uvođenjem procesa pasterizacije (1880). Savremena proizvodnja maslaca, uz primenu kontrolisane acidifikacije, rezultirala je značajnim poboljšanjem kvaliteta proizvoda.

Zakonska regulativa

Pravilnikom o kvalitetu proizvoda od mleka i starter kultura (2014) definisani su zahtevi koje maslac mora da ispunjava:

- Da ima svojstven miris, ukus i boju;

- Da je lako mazive, homogene konzistencije bez vidljivih kapljica vode;

- Da sadrži ne manje od 82% mlečne masti,

- Da sadrži ne više od 16% vode i

- Da sadrži ne više od 2% suve materije mleka bez masti.

Kao i zahtevi koje mora ispunjavati maslac od surutke:

- Da ima svojstven miris, ukus i boju;

- Da je lako mazive, homogene konzistencije bez vidljivih kapljica vode;

- Da sadrži ne manje od 80% mlečne masti,

- Da sadrži ne više od 18% vode i

- Da sadrži ne više od 2% suve materije mleka bez masti.

TEHNOLOŠKI POSTUPAK PROIZVODNJE MASLACA

Proces proizvodnje maslaca obuhvata sledeće faze

- Proizvodnja pavlake – uključuje proces obiranja mleka i standardizaciju sadržaja mlečne masti u pavlaci

- Obrada pavlake – podrazumeva pasterizaciju pavlake, a zatim njeno fizičko i biohemijsko zrenje – ukoliko se proizvodi maslac od fermentisane pavlake

- Prerada pavlake u maslac, ovo je proces bućkanja kada nastaje maslačno zrno uz izdvajanje mlaćenice

- Pakovanje maslaca, skladištenje i distribucija.

Maslac se može proizvoditi diskontinuiranim i kontinuiranim postupkom. Diskontinuirani postupak je stariji i u ovom postupku maslac se može proizvoditi iz slatke i kisele pavlake, i obično se primenjuje u manjim mlekarama gde je i manja količina pavlake. Kontinuirani proces proizvodnje maslaca je novijeg datuma i u njemu se koristi uglavnom slatka pavlaka, primenjuje se za proizvodnju maslaca u većim mlekarama.

Slika 2. Opšti procesni koraci u šaržnoj i kontinualnoj proizvodwi fermentisanog maslaca (Dairy Processing Handbook ©Tetra Pak)

- Prijem mleka

- Predgrevanje i pasteizacija obranog mleka

- Separacija masti

- Pasterizacija pavlake

- Vakum deaeracija, kada se koristi

- Priprema kulture, kada se koristi

- Zrenje i kišeljenje pavlake, kada se koristi

- Termička obrada

- Bućkanje/obrada, šaržno

- Bućkanje/obrada, kontinualno

- Sakupljanje mlećenice

- Skladištenje maslaca u silose pomoću pužnih transportera

- Mašina za pakovanje

PROIZVODNJA PAVLAKE

Pavlaka je emulzija u kojoj kuglice mlečne masti lebde u vodenoj fazi tzv. serumu pavlake. Dobija se separacijom mlečne masti centrifugalnim separatorom ili izdvajanjem mlečne masti na površini mleka tokom stajanja. Separacija se obavlja na temperaturi mleka između 50 i 60°C, na toj temperaturi sva mlečna mast je u tečnom obliku, što je značajno za uspešnost separacije. Nakon separacije, pavlaka se standardizuje, najčešće do 40% mlečne masti (dodavanjem obranog mleka ako je sadržaj mlečne masti veći, odnosno dodavanjem pavlake veće masnoće ako je niži sadržaj mlečne masti).

Za dobijanje kvalitetnog maslaca veoma je važno odabrati pavlaku dobrog mikrobiološkog kvaliteta, bez nedostataka ukusa i arome.

OBRADA PAVLAKE

Pre bućkanja neophodno je pavlaku pasterizovati, a zatim ohladiti na temperaturu zrenja.

Cream pasteurization

Prilikom obrade pavlake treba voditi računa da se pavlaka za proizvodnju maslaca homogenizuje.Pavlaka se pasterizuje na temperaturi od 85-95°C, u trajanju od 10 do 30 sekundi. Cilj pasterizacije je da se unište mikroorganizmi, pre svega patogeni, kao i njihovi enzimi, a posebno je važna inaktivacija lipaza.

Cream pasteurization shortens the churning time, which is a direct consequence of the changes that occur in milk fat and whey proteins.

Zrenje pavlake

Zrenje pavlake predstavlja veoma važnu fazu u procesu proizvodnje maslaca. Od ove faze zavise ukus i aroma, ali i konzistencija maslaca.

Kod zrenja pavlake razlikuje se

- biochemical and

- physical ripening

Biohemijsko zrenje pavlake

Biohemijsko zrenje pavlake je proces fermentacije pavlake pomoću mezofilnih mlekarskih kultura, čijom upotrebom se dobija kisela/fermentisana pavlaka. Mezofilnu kulturu čine odabrani sojevi laktokoka i leukonostoka, koji fermentišu laktozu do mlečne kiseline, ali nastaju i citrati i aromatične materije – diacetil i isparljive kiseline. Biohemisko zrenje se odvija na temperaturi od 18-22°C, 12 do 20 sati, do sniženja pH na 4,6. Prekida se snižavanjem temperature na ispod 10°C.

Fizičko zrenje pavlake

Fizičko zrenje pavlake podrazumeva fizičke promene strukture mlečne masti. Obavezan proces u proizvodnji maslaca i od kisele i od slatke pavlake, koji prethodi bućkanju. . Odvija se u duplikatorima na niskim temperaturama, 10 – 12°C, maksimalno traje do 15 sati. Cilj je očvršćavanje i kristalizacija globula mlečne masti, koje postaju pogodnije za destabilizaciju. Dolazi i do promena proteina vezanih za membranu masne globule, koja kasnije u procesu bućkanja lakše puca.

Dužina hlađenja zavisi od sastava masti, a koji zavisi od godišnjeg doba, odnosno ishrane krava. U letnjim mesecima kada je zastupljena „zelena hrana – ispaša“ mlečna mast sadrži manje masnih kiselina sa nižom tačkom topljenja, a prisutan je veliki sadržaj oleinske kiseline, što rezultira visokim jodnim brojem i mekanim maslacem. Jodni broj predstavlja broj g joda potrebnih za zasićenje nezasićenih masnih kiselina u 100 g masti i pokazatelj je udela nezasićenih masnih kiselina. Optimalna konzistencija maslaca kada je jodni broj 32 – 37. Zbog svega navedenog fizičko zrenje maslaca, pri istoj temperaturi, traje duže leti nego zimi.

BUĆKANJE PAVLAKE

Bućkanje pavlake je postupak aglomeracije globula masti, usled mehaničke obrade pavlake (koja predstavlja emulziju masti u vodi) u maslac (predstavlja emulziju vode u masti). U mleku i pavlaci masne kapljice se ne slepljuje jer ih štiti membrana. Prilikom postupka bućkanja, usled pucanja membrane masne globule, stvaraju se gomilice masnih kapljica koje se sakupljaju i povezuju u maslačno zrno. Nakon završenog bućkanja ispušta se mlaćenica koja je nuzproizvod u proizvodnji maslaca. Mlaćenica ima oko 8 – 8,5% suve materije, 0,3% masti, 3,3% proteina, 3 – 3,6% laktoze, 0,78% mineralnih materija i 0,1-0,12% lecitina.

ISPIRANJE MASLAČNOG ZRNA

Nakon ispuštanja mlaćenice zrno maslaca se ispira vodom, 2 – 3 puta, ali ovo nije obavezna operacija. Voda za ispiranje mora biti bakteriološki i hemijski ispravna, temperature za 1°C niža od temperaure maslaca. Ispiranjem se iz maslaca izdvaja zaostala mlaćenica, odnosno proteini i laktoza, na ovaj način se produžava rok upotrebe maslaca, jer se odstranjuju materije neophodne za rast i razvoj mikroorganizama.

GNJEČENJE I SOLJENJE MASLACA

Gnječenje

Maslac se gnječi da bi se dobila homogena masa i kako bi se regulisala količina vode u maslacu. Gnječenje se odvija do postizanja homogene mase maslaca kako bi se dobile što sitnije kapljice vodene faze, što jednoličnije raspoređene u maslacu.

Soljenje

Maslac se može soliti i to nakon ispiranja, a pre gnječenja. Dodaje se oko 1,2 do 1,5% soli leti, a 0,8 – 1% zimi. So daje ukus i produžava rok trajanja maslaca.

PAKOVANJE I SKLADIŠTENJE MASLACA

Maslac se pakuje u paketiće (alufolija, papir,…) od 0,1 do 1 kg. Veće količine maslaca pakuju se u veće kutije oko 25 kg. Prilikom pakovanja, veoma je važno da se izbegne kontakt maslaca sa vazduhom ili svetlom kako ne bi došlo do neželjenih promena.

Maslac se čuva na temperaturi od 4 – 5°C, mesec dana. Može se zamrzavati pa mu se rok upotrebe značajno produžava.

DISKONTINUALNA PROIZVODNJA MASLACA

Maslac se proizvodi diskontinualnim postupkom u bućkalicama. Bućkalice se pune pavlakom do 45% zapremine, jer se tokom bućkanja stvara mnogo pene. Bućkanje se odvija na temperaturi od 10-15°C (leti na 8°-10°C, a zimi na 11°-14°C). Bućkalica se okreće brzinom od 20 do 30 obrtaja/min, pri mehaničkim udarima dolazi do pucanja membrane masne kapljice i nastaje zrno maslaca. Temperatura pavlake se u toku bućkanja povisi do 2°C. Bućkanje traje 35 – 45 minuta, a zavisi od sadržaja mlečne masti u pavlaci, optimalan sadržaj je 28 – 36%. Kada se postigne veličina zrna maslaca od 2 do 3 mm u prečniku bućkanje je završeno. Takođe na dužinu bućkanja utiče i temperatura, na višim temperaturama je kraće, ali u mlaćenici ostaje veći procenat mlečne masti. Nakon završenog bućkanja ispušta se mlaćenica, ispira se i gnječi maslac, a zatim pakuje i skladišti.

Slika 3. Bućkalica malog kapaciteta za mini mlekare

Slika 4. Bućkalica

KONTINUALNA PROIZVODNJA MASLACA

Kontinualan proces proizvodnje maslaca je nastao kao posledica nastojanja da se skrati trajanje procesa proizvodnje, smanje troškovi radne snage i energije. Postoje tri različita procesa, a u Zapadnoj Evropi najzastupljeniji je Fritz-ov postupak, koji se bazira na diskontinuiranoj proizvodnji maslaca.

Pavlaka iz tanka za zrenje dolazi u prvi cilindar (1), koji se okreće brzinom 2000 obrtaja /min, gde nastaje zrno maslaca, a u drugom (2), koji se okreće 35 obrtaja/min, se izdvaja mlaćenica. Zatim prelazi u sekciju za gnječenje – sušenje (3), u kojoj se izdvaja višak mlaćenice, a zatim ka sekundarnoj radnoj sekciji (4). Maslac izlazi u obliku vrpce koja se usmerava prema uređaju za oblikovanje i pakovanje

Slika 5. Mašina za kontinualnu proizvodnju maslaca (Dairy Processing Handbook ©Tetra Pak)

- Cilindar za bućkanje

- Sekcija za razdvajanje

- Sekcija za gnječenje sušenje

- Sekundarna radna sekcija

PROIZVODI SLIČNI MASLACU

Mlečna mast iz koje su skoro potpuno uklonjeni voda, belančevine, laktoza i drugi sastojci mleka, koristi se u raznim krajevima sveta pod različitim nazivima, a u procesu proizvodnje primenjuju se različite tehnologije.

U Srbiji se ovaj proizvod naziva maslo, u Indiji ghee, u Arabiji i Egiptu samn, a mislee u nekim istočnim zemljama. U evropskim zemljama koristi se nazivi: maslačna mast, topljeni maslac, tečni maslac i sl., dok se u SAD-u naziva butter oil (maslačno ulje), a u Australiji i Novom Zelandu dry butterfat (suha maslačna mast).

Korišćenje dehidrirane mlečne masti posebno je zastupljeno u toplim tropskim krajevima, sa visokim temperaturama, gde je trajnost maslaca smanjena usled bržeg razvoja mikroorganizama u vodenoj fazi.

MASLO

Maslo je mlečni proizvod sa visokim sadržajem mlečne masti koji se proizvodi topljenjem maslaca ili topljenjem maslaca i pavlake. Maslo je zlatno žute boje, prijatnog ukusa i mirisa.

Kvalitetno maslo pored minimum 98% mlečne masti, sadrži do 1% vode i do 1% drugih sastojaka. Maslo sa ovim karakteristikama može se dugo čuvati.

Maslo se uglavnom koristilo u domaćinstvu u kojem je i proizvedeno. Popularan je u ishrani naroda toplijih krajeva i naroda koji u ishrani ne koriste svinjsku mast. U odnosu na maslac stabilnije je na sobnoj temperaturi. Pogodan je za rekonstituciju, kako pri dobijanju mleka iz obranog mleka, i u proizvodnji sladoleda i čokoladnog mleka.

Proizvodnja masla

Najčešće se maslo proizvodi zagrevanjem maslaca u kotlu/posudi u koji je prethodno dodato malo vode. Tokom zagrevanja sa površine otopljenog maslac skida se nastala pena, a kada masa dobije specifiču boju prekida se zagrevanje. Dobijeno maslo ostavlja se da se postepeno hladi i tokom hlađenja talog, koji čine azotne materije, laktoza i mineralne materije, pada na dno posude. Kada temperatura masla padne na oko 35°C razliva se, po potrebi i filtrira, u čiste posude i hladi na niskim temperaturama.

Pored proizvodnje masla iz maslaca, postoji i mogućnost proizvodnje iz pavlake, kada se izbegava proces bućkanja. Pre termičke obrade neophodno je mehaničkim putem razbiti masne kapljice, da bi se izdvojila mast.

Maslo može da se čuva do godinu dana na temperaturi od 4°C.

GHEE

Ghee je maslo proizvedeno u Indiji najčešće od bivoljeg mleka, koje ima veći sadržaj mlečne masti (7,5%) i veće masne globule, u odnosu na kravlje mleko. Dobija se bućkanjem kisele pavlake, a zatim topljenjem proizvedenog maslaca.

Ghee ima karakterističan ukus i miris koji potiče od fermentacije pavlake, a ima i visok sadržaj slobodnih masnih kiselina. Često je tamnije boje od masla, ukoliko temperatura zagrevanja pređe 130°C. Struktura zavisi od načina hlađenja, kod naglog hlađenja uz mešanje dobija se sitno zrnasta struktura, dok kod postepenog hlađenja na sobnoj temperature bez mešanja, dobijaju se krupniji kristali masti.

ANIDROVANA MLEČNA MAST – AMM

Proizvod koji predstavlja koncentrovanu mlečnu mast i sadrži minimum 99,8% mlečne masti. Dobija se od pavlake ili maslaca.

AMM se nalazi u tečnoj fazi na temperaturi iznad 36°C, a u čvrstoj ispod 16°C.

AMM (AMF) predstavlja odličan oblik za skladištenje i transport masti, jer zahteva manje prostora od maslaca i može se duže skladištiti u odnosu na maslac (na temperaturi od +4°C maslac se može skladištiti do 6 nedelja, a maslo pakovano sa inertnim gasom može i nekoliko meseci).

AMM je pogodna za korišćenje u tečnoj fazi. Primenjuje se u industriji za proizvodnju čokolade i sladoleda.

Razlikuju se tri različite vrste proizvoda, koji su definisani FIL IDF Međunarodnim standardom 68A:1977.

- Anhidrovana mlečna mast – mora da sadrži najmanje 99,8% mlečne masti i proizvodi se od sveže pavlake ili maslaca. Nije dopušteno korišćenje bilo kakvih aditiva.

- Anhidrovano maslac ulje – mora da sadrži najmanje 99,8% mlečne masti i proizvodi se od pavlake ili maslaca različite starosti.

- Maslačno ulje – mora da sadrži 99,3% mlečne masti, proizvodi se od pavlake ili maslac.

MLAĆENICA

Mlaćenica je sporedni proizvod koji se dobija u proizvodnji maslaca. Mlaćenica ima visok sadržaj sastojaka membrane masne globule, pa samim tim i visok sadržaj lecitina, oko 0,5% mlečne masti. Rok trajanja mlaćenice je veoma kratak zbog oksidacije sastojaka koji ulaze u sastav membrane. Kod mlaćenice koja se dobija od fermentisane pavlake često dolazi i do odvajanja surutke.

Sastav mlaćenice zavisi od načina proizvodnje maslaca. U Tabeli 1. Prikazan je sastav mlaćenice dobijene nakon proizvodnje maslaca od fermentisane i slatke pavlake.

Tabela 1. Hemijski sastav mlaćenice

| Sastav (%) | Mlaćenica od fermentisane pavlake | Mlaćenica od slatke pavlake |

| Voda | 91.5 – 92 | 91 |

| Mast | 0.3 | 0.5 |

| Proteini | 3.3 | 3.5 |

| Laktoza | 3 – 3.6 | 4.4 |

| Pepeo | 0.78 | 0.73 |

| Lecitin | 0.1 – 0.12 | |

| Mlečna kiselina | 0.6 – 0.7 | 0.01 |

Fermentisana mlaćenica

U cilju produženja roka trajanja mlaćenice proizvodi se fermentisana mlaćenica. Najčešće se za fermentaciju koristi maslačna kultura, a može se dodati i obrano mleko da bi se poboljšala aroma i konzistencija.

Sirovina se termički obrađuje na temperaturi od 90-95°C, u trajanju od 5 minuta, a proizvod se zatim hladi na optimalnu temperaturu za razvoj dodate starter kulture.

Samo procena